Linearwellen / beidseitig abgesetzt / Außengewinde / Innengewinde / h6, h7 / Cf53 / EN 1.1213

Verfügbar [Material] EN 1.1213. [Gehärtet] Induktionsgehärtet und [Oberflächenbehandlung] Hartverchromt.

MISUMI-Vorteile sind hohe Konfigurierbarkeit, niedriger Preis, hohe Güte. Darüber hinaus bieten wir eine kurze Lieferzeit, keine Mindestbestellmenge und hohe Verfügbarkeit.

- EU Spezifikation

- EU Produktion

Teilenummer

Hier finden Sie die Teilenummern

zu dem gesuchten Artikel

- Zeichnung/Spezifikationen

- 3D-Vorschau Die 3D-Vorschau ist nach vollständiger Konfiguration verfügbar

- Teilenummern

- Weitere Informationen

Zurück zur Kategorie Linearwelle

| Ausführung | [ M ]Werkstoff | [ H ]Härte | [ S ]Oberflächenbehandlung | |||

| Einseitig abgesetzt und Gewindebohrung Einseitig mit Gewinde | Einseitig abgesetzt, einseitig mit Gewinde | |||||

| D Tol. h6 | D Tol. h7 | D Tol. h6 | D Tol. h7 | |||

| SFABEU | — | SFNBEU | — | EN1.1213 | Effektive Einhärtetiefe der Induktionshärtung Härtung>>S.112 EN1.1213 58HRC or more | — |

— | PSFABEU | — | PSFNBEU | Hartverchromt Beschichtungshärte: HV750~ Plattendicke: 5 μ oder mehr | ||

Weitere Spezifikationen finden Sie unter der Registerkarte Weitere Informationen.

| Teilenummer | — | L | — | F | — | P | — | M | — | T | — | S | — | Q |

| SFNBEU20 SFABEU20 | — — | 400 400 | — — | F25 F25 | — — | P16 P16 | — | M10 | — — | T35 T35 | — — | S25 S25 | — — | Q16 Q16 |

| Teilenummer | — | L | — | F | — | P | — | M | — | T | — | S | — | Q (QMC, QMS) | — | (LKC…usw.) |

| SFABEU20 | — | 400 | — | F25 | — | P16 | — | M10 | — | T35 | — | S25 | — | Q16 | — | LKC-QC |

Weitere Optionen finden Sie im Detail unter Optionsübersicht.

Oberflächenlimits / Härte – Linearwellen

Limits der Härte und Aushärtetiefe

Die Linearwellen werden verarbeitet, nachdem der Basiswerkstoff induktionsgehärtet wurde. Daher können die bearbeiteten Oberflächen zu eine abweichende Härte aufweisen.

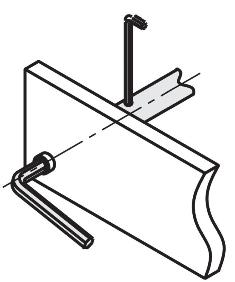

Im folgenden Beispiel können Sie die betroffenen Bereiche der Linearwelle sehen, die nach der Bearbeitung durch z. B. Gewinde, ebene Oberflächen, Schlüsselflächen und Querbohrungen betroffen sein können.

_(450x164).jpg)

Ursache für abweichende Härte

Der Rohstoff der Linearwelle wird vor dem Schleifen durch thermische Induktion behandelt. So kann eine konfigurierte Linearwelle nicht nur kostengünstig, sondern auch mit kurzen Lieferzeiten individuell gefertigt werden. Die Linearwelle wird an der Grenzschicht (Grenzschichthärtung) der Laufbuchsenwelle gehärtet. Die Tiefe der gehärteten Grenzschicht hängt vom verwendeten Material und dem Durchmesser der Linearwelle ab. Die folgende Tabelle zeigt die Einhärtetiefe von Linearwellen.

Beschichtungen und Plattierungen werden nach dem Aushärten und Schleifen auf den Rohstoff aufgebracht. Weitere Informationen finden Sie unter Beschichtungen der Linearwelle.

.jpg)

Abbildung der Grenzschichthärtung: gehärtete Grenzschicht in Hellgrau

Effektive Einhärtetiefe von Linearwellen

| Außendurchmesser (D) | Effektive Einhärtetiefe | ||||

| EN 1.1191-Äquiv. | EN 1.1213-Äquiv. | EN 1.3505-Äquiv. | EN 1.4125-Äquiv. | EN 1.4301-Äquiv. | |

| 3 | - | - | +0.5 | +0.5 | Ohne Induktionshärtung |

| 4 | - | - | |||

| 5 | - | - | |||

| 6 - 10 | +0.3 | +0.5 | |||

| 12 - 13 | +0.5 | +0.7 | +0.7 | +0.5 | |

| 15 - 20 | +0.7 | ||||

| 25 - 30 | +0.8 | +1 | +1 | ||

| 35 - 50 | - | ||||

Übersicht über die effektive Einhärtetiefe als PDF

Beschichtungen der Linearwelle

Die Oberflächenbeschichtung wird vor der Bearbeitung der Linearwelle auf den Rohstoff aufgebracht. Die Nutzfläche bzw. Arbeitsfläche der Linearwelle ist durch ihre Beschichtung nicht nur gegen Korrosion, sondern auch gegen Verschleiß geschützt.

Maschinell bearbeitete Positionen der Linearwellen, wie z. B. Oberflächen oder Gewinde, können unbeschichtet sein, da sie danach hinzugefügt werden. Dies kann dazu führen, dass die maschinell bearbeiteten Oberflächen in einer Linearwelle aus Stahl korrodiert werden. Wird die Linearwelle in einer korrosiven Umgebung verwendet, ist es empfehlenswert, eine Linearwelle aus Edelstahl zu verwenden.

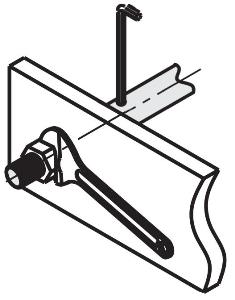

Die folgende Abbildung zeigt die Bereiche der Linearwelle, die beschichtet sind (schraffiert).

_(321x64).jpg)

Abbildung: Beschichtung von Linearwellen

Weitere Informationen zur Oberflächenbehandlung und Härte finden Sie in diesem PDF.

Allgemeine Informationen – Linearwellen

Details zur Auswahl der Linearwelle

- Material: Stahl, rostfreier Stahl

- Beschichtung: unbeschichtet, hartverchromt, LTBC-beschichtet, chemisch vernickelt

- Wärmebehandlung: unbehandelt, induktionsgehärtet

- ISO-Toleranzen: h5, k5, g6, h6, h7, f8

- Präzisionsklassen: Rechtwinkligkeit 0,03, Konzentrizität (mit Gewinde und Inkrementen) Ø 0,02, Rechtwinkligkeit 0,20, Konzentrizität (Gewinde und Stepper) Ø 0,10

- Linearität/Rundheit: abhängig vom Durchmesser, hier zum PDF

Beschreibung / Grundlagen der Linearwelle

Linearwellen sind Stahlwellen, die Führungsaufgaben in Kombination mit Linearlagern wie Gleitlagerbuchsen oder Linearkugellager ausführen. Linearwellenhaltefunktionen können von Wellenhaltern oder Linearkugellageradaptern übernommen werden. Die meisten Linearwellen sind wärmebehandelte (induktionsgehärtete) Vollwellen. Ein spezielles Design von Linearwellen ist die Hohlwelle, die auch als Rohrwelle bezeichnet wird. Induktionsgehärtete Linearwellen haben eine hohe Oberflächenhärte und einen zähen Kern. Die erreichbare Oberflächenhärte beträgt ca. 55–58 HRC (siehe Angaben zu zur Einhärtetiefe). Linearwellen aus Edelstahl können generell nicht gehärtet werden. Daher sollten diese Stahlwellen verchromt werden, um sie vor Verschleiß zu schützen.

Werkstoffe

Linearwellen sind hauptsächlich gehärtete Stahlwellen. Neben der gewählten Wärmebehandlung verleiht der insbesondere verwendete Stahl der Linearwelle seine Eigenschaften, obwohl es sich um eine Hohlwelle oder eine Vollwelle handelt. Daher müssen bei der Auswahl des Schaftstahls besondere Aspekte wie Härte, Korrosion und Verschleiß berücksichtigt werden.

Beschichtungen

Um Linearwellen vor Korrosion zu schützen, kann die Oberfläche chemisch vernickelt werden. Alternativ zur chemischen Vernicklung können Stahlschäfte auch mit LTBC beschichtet werden. Die LTBC-Beschichtung ist eine korrosive Oberflächenbeschichtung und eine reflexarme Beschichtung, die aus einer 5 μm dicken Fluorpolymerfolie besteht, die im Wesentlichen eine schwarze Folie ist. Darüber hinaus ist die LTBC-Beschichtung durch extremes oder wiederholtes Biegen gegen Berstdruck resistent. LTBC-beschichtete Linearwellen eignen sich daher besonders für Orte, an denen Korrosion oder Lichtreflexionen unerwünscht sind. Linearwellen, die eine besonders hohe Oberflächenhärte und Verschleißfestigkeit erfordern, können hartverchromt werden.

Funktion

Form und Funktion von Linearwellen unterscheiden sich von linearen Führungsschienen. Lineare Führungsschienen sind quadratische Schienen, die in Kombination mit Trägern (Drehelemente, Laufwagen) nach dem Roll- oder Gleitprinzip arbeiten. Linearwellen hingegen sind präzisionsgeschliffene Rundstahlwellen, die in Verbindung mit Linearkugellagern oder Gleitlagerbuchsen (wartungsfreie Buchsen) eine Linearführungsfunktion übernehmen.

Einsatzbereiche

Linearwellen sind für axiale Bewegungen vorgesehen. Ob horizontale oder vertikale Linearbewegung, alle Linearbewegungen können mit Linearwellen implementiert werden. Häufige Anwendungen sind Hubmechanismen und andere Anwendungen mit hohen Anforderungen an Glätte, Präzision und Lebensdauer. Linearwellen können daher in fast allen Branchen des Anlagenbaus und Maschinenbaus eingesetzt werden. Linearwellen sind häufig in 3-D-Druckern, Messanlagen, Messgeräten, Positioniervorrichtungen, Ausrichtungsgeräten, Biegegeräten und Sortiergeräten zu finden.

Gebrauchsanweisung / Installation – Linearwellen

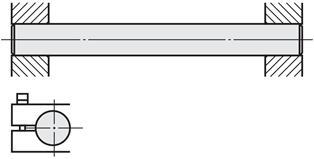

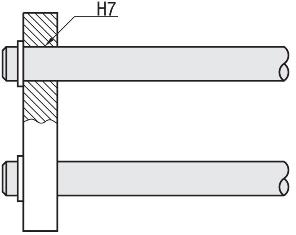

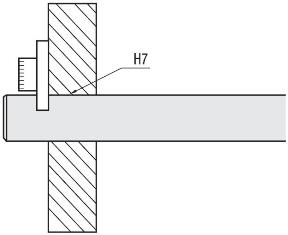

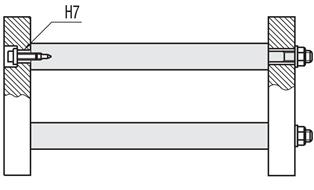

Beachten Sie bei der Produktauswahl die Linearwellentoleranzen (z. B. h5, k5, g6, h6, h7, f8) in Verbindung mit der Durchmessertoleranz der Gleitlagerbuchse (Gleitlager) nach dem Einpressen oder dem Laufkreisdurchmesser des Linear-Kugellagers (Kugelbuchse).

.jpg)

.jpg)

.jpg)

.jpg)

_M0102000000_.jpg)

_M0103000000_.jpg)

_M0104000000.jpg)

_M0107080000.jpg)

_M0105000000.jpg)

Teilenummer:

- Um die 3D Vorschau anzeigen zu können, muss die Konfiguration abgeschlossen sein.

3D Vorschau nicht verfügbar, da noch keine Teilenummer generiert wurde.

| Teilenummer | Mindestbestellmenge | Mengenrabatt | Form (Ende, links) | [D] Durchmesser (Welle) (mm) | Toleranzklasse (ISO) | [L] Länge (Welle) (mm) | Oberflächenbehandlung | [F] Länge (Zapfen - abgesetzt - stirnseitig) (mm) | [P] Durchmesser (Absatz - stirnseitig) (mm) | [M] Größe (Gewinde - Tiefe 2xM) (mm) | [T] Länge (Zapfen - abgesetzt - hinterseitig) (mm) | [S] Länge (Gewinde) (mm) | [Q] (mm) | [QMC] Größe (Feingewinde) (mm) | [QMS] Größe (Feingewinde) (mm) | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 4 Arbeitstage | Innengewinde | 8 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 24 | 6 | 3 | 2 ~ 56 | 0 ~ 56 | 3 ~ 6 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 8 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 24 | 6 | 3 | 2 ~ 56 | 0 ~ 56 | - | 3 ~ 6 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 10 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 32 | 6 ~ 8 | 3 ~ 5 | 2 ~ 70 | 0 ~ 67 | 4 ~ 8 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 10 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 32 | 6 ~ 8 | 3 ~ 5 | 2 ~ 70 | 0 ~ 67 | - | 4 ~ 8 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 10 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 32 | 6 ~ 8 | 3 ~ 5 | 2 ~ 70 | 0 ~ 67 | - | - | 10 | ||

| 1 | 4 Arbeitstage | Innengewinde | 12 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 40 | 6 ~ 10 | 3 ~ 6 | 2 ~ 84 | 0 ~ 84 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 12 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 40 | 6 ~ 10 | 3 ~ 6 | 2 ~ 84 | 0 ~ 84 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 12 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 40 | 6 ~ 10 | 3 ~ 6 | 2 ~ 84 | 0 ~ 84 | - | - | 10 ~ 12 | ||

| 1 | 4 Arbeitstage | Innengewinde | 13 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 44 | 6 ~ 11 | 3 ~ 6 | 2 ~ 84 | 0 ~ 79 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 13 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 44 | 6 ~ 11 | 3 ~ 6 | 2 ~ 84 | 0 ~ 79 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 13 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 44 | 6 ~ 11 | 3 ~ 6 | 2 ~ 84 | 0 ~ 79 | - | - | 10 ~ 12 | ||

| 1 | 4 Arbeitstage | Innengewinde | 15 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 52 | 6 ~ 13 | 3 ~ 6 | 2 ~ 84 | 0 ~ 79 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 15 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 52 | 6 ~ 13 | 3 ~ 6 | 2 ~ 84 | 0 ~ 79 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 15 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 52 | 6 ~ 13 | 3 ~ 6 | 2 ~ 84 | 0 ~ 79 | - | - | 10 ~ 14 | ||

| 1 | 4 Arbeitstage | Innengewinde | 16 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 56 | 6 ~ 14 | 3 ~ 6 | 2 ~ 112 | 0 ~ 107 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 16 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 56 | 6 ~ 14 | 3 ~ 6 | 2 ~ 112 | 0 ~ 107 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 16 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 56 | 6 ~ 14 | 3 ~ 6 | 2 ~ 112 | 0 ~ 107 | - | - | 10 ~ 14 | ||

| 1 | 4 Arbeitstage | Innengewinde | 20 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 68 | 8 ~ 17 | 4 ~ 8 | 2 ~ 140 | 0 ~ 135 | 6 ~ 12 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 20 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 68 | 8 ~ 17 | 4 ~ 8 | 2 ~ 140 | 0 ~ 135 | - | 6 ~ 20 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 20 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 68 | 8 ~ 17 | 4 ~ 8 | 2 ~ 140 | 0 ~ 135 | - | - | 10 ~ 18 | ||

| 1 | 4 Arbeitstage | Innengewinde | 25 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 88 | 8 ~ 22 | 4 ~ 16 | 2 ~ 168 | 0 ~ 135 | 8 ~ 24 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 25 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 88 | 8 ~ 22 | 4 ~ 16 | 2 ~ 168 | 0 ~ 135 | - | 8 ~ 20 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 25 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 88 | 8 ~ 22 | 4 ~ 16 | 2 ~ 168 | 0 ~ 135 | - | - | 10 ~ 18 | ||

| 1 | 4 Arbeitstage | Innengewinde | 30 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 108 | 9 ~ 27 | 5 ~ 16 | 2 ~ 210 | 0 ~ 205 | 8 ~ 30 | - | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 30 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 108 | 9 ~ 27 | 5 ~ 16 | 2 ~ 210 | 0 ~ 205 | - | 8 ~ 30 | - | ||

| 1 | 4 Arbeitstage | Innengewinde | 30 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 108 | 9 ~ 27 | 5 ~ 16 | 2 ~ 210 | 0 ~ 205 | - | - | 10 ~ 18 | ||

| 1 | 4 Arbeitstage | Gerade | 8 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 24 | 6 | - | 2 ~ 40 | 0 ~ 38 | 3 ~ 6 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 8 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 24 | 6 | - | 2 ~ 40 | 0 ~ 38 | - | 3 ~ 6 | - | ||

| 1 | 4 Arbeitstage | Gerade | 10 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 32 | 6 ~ 8 | - | 2 ~ 50 | 0 ~ 48 | 4 ~ 8 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 10 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 32 | 6 ~ 8 | - | 2 ~ 50 | 0 ~ 48 | - | 4 ~ 8 | - | ||

| 1 | 4 Arbeitstage | Gerade | 10 | h6 | 25 ~ 796 | unbeschichtet | 2 ~ 32 | 6 ~ 8 | - | 2 ~ 50 | 0 ~ 48 | - | - | 10 | ||

| 1 | 4 Arbeitstage | Gerade | 12 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 40 | 6 ~ 10 | - | 2 ~ 60 | 0 ~ 58 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 12 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 40 | 6 ~ 10 | - | 2 ~ 60 | 0 ~ 58 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Gerade | 12 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 40 | 6 ~ 10 | - | 2 ~ 60 | 0 ~ 58 | - | - | 10 ~ 12 | ||

| 1 | 4 Arbeitstage | Gerade | 13 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 44 | 6 ~ 11 | - | 2 ~ 60 | 0 ~ 58 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 13 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 44 | 6 ~ 11 | - | 2 ~ 60 | 0 ~ 58 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Gerade | 13 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 44 | 6 ~ 11 | - | 2 ~ 60 | 0 ~ 58 | - | - | 10 ~ 12 | ||

| 1 | 4 Arbeitstage | Gerade | 15 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 52 | 6 ~ 13 | - | 2 ~ 60 | 0 ~ 58 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 15 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 52 | 6 ~ 13 | - | 2 ~ 60 | 0 ~ 58 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Gerade | 15 | h6 | 25 ~ 996 | unbeschichtet | 2 ~ 52 | 6 ~ 13 | - | 2 ~ 60 | 0 ~ 58 | - | - | 10 ~ 14 | ||

| 1 | 4 Arbeitstage | Gerade | 16 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 56 | 6 ~ 14 | - | 2 ~ 80 | 0 ~ 80 | 5 ~ 10 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 16 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 56 | 6 ~ 14 | - | 2 ~ 80 | 0 ~ 80 | - | 5 ~ 10 | - | ||

| 1 | 4 Arbeitstage | Gerade | 16 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 56 | 6 ~ 14 | - | 2 ~ 80 | 0 ~ 80 | - | - | 10 ~ 14 | ||

| 1 | 4 Arbeitstage | Gerade | 20 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 68 | 8 ~ 17 | - | 2 ~ 100 | 0 ~ 98 | 6 ~ 12 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 20 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 68 | 8 ~ 17 | - | 2 ~ 100 | 0 ~ 98 | - | 6 ~ 20 | - | ||

| 1 | 4 Arbeitstage | Gerade | 20 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 68 | 8 ~ 17 | - | 2 ~ 100 | 0 ~ 98 | - | - | 10 ~ 18 | ||

| 1 | 4 Arbeitstage | Gerade | 25 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 88 | 8 ~ 22 | - | 2 ~ 120 | 0 ~ 117 | 8 ~ 24 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 25 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 88 | 8 ~ 22 | - | 2 ~ 120 | 0 ~ 117 | - | 8 ~ 25 | - | ||

| 1 | 4 Arbeitstage | Gerade | 25 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 88 | 8 ~ 22 | - | 2 ~ 120 | 0 ~ 117 | - | - | 10 ~ 18 | ||

| 1 | 4 Arbeitstage | Gerade | 30 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 108 | 9 ~ 27 | - | 2 ~ 150 | 0 ~ 147 | 8 ~ 30 | - | - | ||

| 1 | 4 Arbeitstage | Gerade | 30 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 108 | 9 ~ 27 | - | 2 ~ 150 | 0 ~ 147 | - | 8 ~ 30 | - | ||

| 1 | 4 Arbeitstage | Gerade | 30 | h6 | 25 ~ 1196 | unbeschichtet | 2 ~ 108 | 9 ~ 27 | - | 2 ~ 150 | 0 ~ 147 | - | - | 10 ~ 18 |

Loading...

Zurück zur Kategorie Linearwelle

Übersicht der Wellenschaftdesigns als PDF

| Teilenummer | 1-mm-Stufe | M (Grob) Auswahl | Q Auswahl | D Tol. | (Y)Max. | R | C | ||||||||||||||||||||||||

| Ausführung | D | L | F | T | S | P | h6 | h7 | |||||||||||||||||||||||

| Einseitig abgesetzt und Gewindebohrung Einseitig mit Gewinde (D Toleranz h6) SFABEU (D Toleranz h7) PSFABEU | 8 | 25 to 796 | 2 ≤ F ≤ Px4 | 2 ≤ T ≤ Qx5 | (Wenn Q≤6) S ≤ T-2 (Wenn Q=8, 10) S ≤ T-3 (Wenn Q≥12) S ≤ T-5 (Ohne Gewinde) S=0 [ ! ]S=0 gilt nur für ein Einseitig abgesetzt und Gewindebohrung Einseitig mit Gewinde. [ ! ]S≥Abstandx3 | 6 | 3 | 3 | 4 | 5 | 6 | 8 | 0 -0.009 | 0 -0.015 | 800 | 0,3 oder weniger | 0,5 oder weniger | ||||||||||||||

| 10 | 25 to 796 | 6 to 8 | 3 | 4 | 5 | 4 | 5 | 6 | 8 | 10 | 800 | ||||||||||||||||||||

| 12 | 25 to 996 | 6 to 10 | 3 | 4 | 5 | 6 | 5 | 6 | 8 | 10 | 12 | 0 -0.011 | 0 -0.018 | 1000 | |||||||||||||||||

| 13 | 25 to 996 | 6 to 11 | 3 | 4 | 5 | 6 | 8 | 5 | 6 | 8 | 10 | 12 | 1000 | ||||||||||||||||||

| 15 | 25 to 996 | 6 to 13 | 3 | 4 | 5 | 6 | 8 | 10 | 5 | 6 | 8 | 10 | 12 | 1000 | |||||||||||||||||

| 16 | 25 to 1196 | 6 to 14 | 3 | 4 | 5 | 6 | 8 | 10 | 5 | 6 | 8 | 10 | 12 | 16 | 1200 | ||||||||||||||||

| 20 | 25 to 1196 | 8 to 17 | 4 | 5 | 6 | 8 | 10 | 12 | 6 | 8 | 10 | 12 | 16 | 0 -0.013 | 0 -0.021 | 1200 | 1,0 oder weniger | ||||||||||||||

| 25 | 25 to 1196 | 8 to 22 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 8 | 10 | 12 | 16 | 1200 | |||||||||||||||||

| 30 | 25 to 1196 | 9 to 27 | 5 | 6 | 8 | 10 | 12 | 16 | 8 | 10 | 12 | 16 | 1200 | ||||||||||||||||||

| Teilenummer | 1-mm-Stufe | Q Auswahl | D Tol. | (Y)Max. | R | C | |||||||||||||

| Ausführung | D | L | F | T | S | P | h6 | h7 | |||||||||||

| Einseitig abgesetzt, einseitig mit Gewinde (D Toleranz h6) SFNBEU (D Toleranz h7) PSFNBEU | 8 | 25 to 796 | 2 ≤ F ≤ Px4 | 2 ≤ T ≤ Qx5 | (Wenn Q≤6) S ≤ T-2 (Wenn Q=8, 10) S ≤ T-3 (Wenn Q≥12) S ≤ T-5 [ ! ]S≥Abstandx3 | 6 | 3 | 4 | 5 | 6 | 8 | 0 -0.009 | 0 -0.015 | 800 | 0,3 oder weniger | 0,5 oder weniger | |||

| 10 | 25 to 796 | 6 to 8 | 4 | 5 | 6 | 8 | 10 | 800 | |||||||||||

| 12 | 25 to 996 | 6 to 10 | 5 | 6 | 8 | 10 | 12 | 0 -0.011 | 0 -0.018 | 1000 | |||||||||

| 13 | 25 to 996 | 6 to 11 | 5 | 6 | 8 | 10 | 12 | 1000 | |||||||||||

| 15 | 25 to 996 | 6 to 13 | 5 | 6 | 8 | 10 | 12 | 1000 | |||||||||||

| 16 | 25 to 1196 | 6 to 14 | 5 | 6 | 8 | 10 | 12 | 16 | 1200 | ||||||||||

| 20 | 25 to 1196 | 8 to 17 | 6 | 8 | 10 | 12 | 16 | 0 -0.013 | 0 -0.021 | 1200 | 1,0 oder weniger | ||||||||

| 25 | 25 to 1196 | 8 to 22 | 8 | 10 | 12 | 16 | 1200 | ||||||||||||

| 30 | 25 to 1196 | 9 to 27 | 8 | 10 | 12 | 16 | 1200 | ||||||||||||

| Abmessungen des Grobgewindes | |

| M | Abstand |

| 3 | 0.5 |

| 4 | 0.7 |

| 5 | 0.8 |

| 6 | 1.0 |

| 8 | 1.25 |

| 10 | 1.5 |

| 12 | 1.75 |

| 16 | 2.0 |

| Teilenummer | — | L | — | F | — | P | — | M | — | T | — | S | — | Q (QMC, QMS) | — | (LKC…usw.) |

| SFABEU20 | — | 400 | — | F25 | — | P16 | — | M10 | — | T35 | — | S25 | — | Q16 | — | LKC-QC |

Weitere Optionen finden Sie im Detail unter Optionsübersicht.

Grundlegende Informationen

| Ausführung (Bauart) | Vollwelle, zweiseitig abgesetzt | Form (Ende, rechts) | Außengewinde | Werkstoff | EN 1.1213 |

|---|---|---|---|---|---|

| Wärmebehandlung | Induktionsgehärtet | Toleranz (Rechtwinkligkeit)(Grad) | 0.2 | Ausführung (Montage) | nicht vorhanden |

Konfigurieren

Basiseigenschaften

-

Form (Ende, links)

-

Gerade

Gerade -

Innengewinde

Innengewinde

-

-

[D] Durchmesser (Welle)(mm)

-

[L] Länge (Welle)(mm)

-

Oberflächenbehandlung

- unbeschichtet

- hartverchromt

-

[F] Länge (Zapfen - abgesetzt - stirnseitig)(mm)

-

[P] Durchmesser (Absatz - stirnseitig)(mm)

-

[M] Größe (Gewinde - Tiefe 2xM)(mm)

-

[T] Länge (Zapfen - abgesetzt - hinterseitig)(mm)

-

[S] Länge (Gewinde)(mm)

-

[Q](mm)

-

[QMC] Größe (Feingewinde)(mm)

-

[QMS] Größe (Feingewinde)(mm)

-

Ausführung

- PSFABEU

- PSFNBEU

- SFABEU

- SFNBEU

-

Toleranzklasse (ISO)

- h7

- h6

-

Filtern nach CAD Format

- 2D

- 3D

Filtern nach vsl. Lieferzeit

-

- Alle Produkte

- 4 Tage oder weniger

Optionale Eigenschaften

- Die Spezifikationen und Maße einiger Teile sind evtl. nicht vollständig enthalten. Genaue Details siehe Herstellerkataloge .

FAQ – Häufig gestellte Fragen

-

Frage:

Was ist der Unterschied zwischen einer Hohlwelle und Vollwelle?

-

Antwort:

Bei gleicher Größe gibt es drei Unterschiede zwischen einer Hohlwelle und einer Vollwelle. Bei Hohlwellen ist das Gewicht geringer. Der innere Hohlraum einer Hohlwelle kann als Kanal (Kabelkanal) genutzt werden. Die Steifigkeit ist bei Vollwellen etwas höher (höheres Widerstandsmoment).

-

Frage:

Ab welcher Stückzahl kann man Linearwellen bei MISUMI bestellen?

-

Antwort:

MISUMI liefert Vollwellen, Hohlwellen und Präzisionswellen ab Losgröße 1. Dies gilt auch für alle anderen Produkte in unserem Sortiment.

-

Frage:

Bei einer Linearwelle treten Geräusche und Vibrationen auf. Zudem kommt es zu ruckartigen Bewegungen. Was kann die Ursache sein?

-

Antwort:

Grundlegend kann eine mangelnde Schmierung der Stahlwelle die Ursache sein. Zusätzlich kann auch eine falsch gewählte Durchmessertoleranz der Linearwellen den Bewegungsablauf erschweren. Bei der Verwendung von MISUMI Linearkugellagern wird eine g6 Wellentoleranz empfohlen (Toleranz-Empfehlungen können je nach Hersteller variieren).

-

Frage:

Wie ist die Festigkeit einer Vollwelle?

-

Antwort:

Die Festigkeit einer Linearwelle, obgleich es sich um eine Vollwelle, Hohlwelle oder Präzisionswelle handelt, sollte immer unter der Betrachtung der Festigkeit des verwendeten Materials betrachtet werden.

-

Frage:

Was sind die Vorteile einer Hohlwelle gegenüber einer Vollwelle?

-

Antwort:

Es gibt diverse Vorteile einer Hohlwelle gegenüber einer Vollwelle. Bei gleichem Aussendurchmesser ist das Gewicht einer Hohlwelle geringer als das einer Vollwelle. Der Hohlraum der Hohlwelle kann als Kabelkanal aber auch zur Kühlung genutzt werden. Eine Hohlwelle ist bei gleichem Gewicht bzw. gleicher Querschnittsfläche steifer als eine Vollwelle, da der Aussendurchmesser größer ist. Es ist jedoch pauschal zu beantworten, ob eine größere Raumausnutzung gegenüber einer Gewichtseinsparung als Vorteil zu bewerten ist.

-

Frage:

Ist eine Hohlwelle steifer als eine Vollwelle?

-

Antwort:

Die Steifigkeit einer Hohlwelle ist bei gleichem Aussendurchmesser etwas geringer als die einer Vollwelle. Bei gleicher Querschnittsfläche bzw. bei gleichem Gewicht ist jedoch die Steifigkeit einer Hohlwelle höher als die einer Vollwelle, da der Aussendurchmesser der Hohlwelle größer ist.

-

Frage:

Warum habe ich an den Linearwellen meines 3D-Druckers Laufrillen?

-

Antwort:

Die Laufrillen auf der Linearwelle können beispielsweise durch die Nutzung eines Linearkugellagers entstanden sein. Um die Rillenbildung auf einer Stahlwelle zu vermeiden sollte sie gehärtet und hartverchromt sein, was sie langlebiger und resistenter gegenüber dem Verschleiß durch Kugelumlaufbuchsen macht.

-

Frage:

Wie unterscheiden sich die Biegeeigenschaften von Hohlwellen und Vollwellen?

-

Antwort:

Bei gleichgroßem Aussendurchmesser hat eine Vollwelle bessere Biegeeigenschaften als eine gleichgroße Hohlwelle. Jedoch ist die Vollwelle nicht viel steifer als eine Hohlwelle mit gleichem Außendurchmesser, da hauptsächlich die äußeren Abschnitte die Last tragen. Hohlwellen mit der gleicher Querschnittsfläche sind biegesteifer als Vollwellen, da sie einen größeren Aussendurchmesser haben. Daher gibt es für die Biegung physikalisch mehr Material in den äußeren Abschnitten, welche die Belastungen tragen.

-

Frage:

Ich benötige eine lackierte oder mattierte Welle, da Reflektionen Probleme mit der Optik verursachen. Ist so etwas bei MISUMI erhältlich?

-

Antwort:

Als Alternative für lackierte oder mattierte Stahlwellen führt MISUMI LTBC-beschichtete Linearwellen. Die LTBC-Beschichtung ist reflektionsarm und hat den gleichen Effekt wie lackierte und mattierte Wellen. Zusätzlich sind LTBC-beschichtete Linearwellen verschleißresistenter und resistent gegen Abblättern. Weitere Informationen für LTBC-Beschichtung finden Sie hier.

-

Frage:

Es hat sich gezeigt, dass eine Hohlwelle stärker ist als eine Vollwelle aus dem gleichen Material. Warum?

-

Antwort:

An sich ist eine Hohlwelle bei gleichen Aussendimensionen nicht stärker als eine Vollwelle. Jedoch ist eine Hohlwelle pro Gewichtseinheit stärker.