Aufnahmebolzen mit Bund / rund, rautenförmig / gerundeter Kegel / Gewindezapfen / g6 / Stahl, Werkzeugstahl, rostfreier Stahl / Dicoat

Konfigurierbar in [Werkstoff] Edelstahl, Vergütungsstahl / [Wärmebehandlung] gehärtet, unbehandelt / [Montageform] Außengewinde / [Kopfform] rautenförmig, konisch abgerundet, spitzenförmig mit Stirnradius

MISUMI erstellt Aufnahmebolzen mit Bund, die den Zweck haben, Werkstücke und Bauteile in Werkstückträgern zu platzieren. Die verfügbaren Werkstoffe sind Edelstahl und Vergütungsstahl. Diese Materialien sind gehärtet sowie unbehandelt verfügbar. Für die Montage der Aufnahmebolzen mit Bund steht ein Außengewinde zur Verfügung. Dank der Kopfform, bei der Sie sich zwischen rautenförmig, konisch abgerundet und spitzenförmig mit Stirnradius entscheiden können, wird die bestmögliche Bauteileinführung ermöglicht.

Teilenummer

Hier finden Sie die Teilenummern

zu dem gesuchten Artikel

- Zeichnung/Spezifikationen

- 3D-Vorschau Die 3D-Vorschau ist nach vollständiger Konfiguration verfügbar

- Teilenummern

- Weitere Informationen

- Katalog

- Technische Informationen

Zurück zur Kategorie Positionierstifte für Blechbearbeitung

Technische Zeichnung von Positionierstiften

Technische Zeichnung im neuen Fenster öffnen

Verfügbare Dimensionen und Toleranzen finden Sie unter dem Reiter Weitere Informationen.

Basiseigenschaften von Positionierstiften (z.B. Werkstoff, Härte, Beschichtung, Toleranz)

| Ausführung | Werkstoff | Härte | ||

| Rund | rautenförmig | |||

| FLANA | FLAND | EN 1.7220 äquiv. | Härtebehandlung | 35~40HRC |

| FTLANA | FTLAND | EN 1.7242 äquiv. | Aufkohlungshärte | 55HRC~ |

| FSLANA | FSLAND | EN 1.4301 äquiv. | - | |

| FCLANA | FCLAND | EN 1.4037 äquiv. | Härtebehandlung | 50~55HRC |

| Ausführung | Werkstoff | Härte | Oberflächenbehandlung | |

| R-FANA | Rund | EN 1.7220 äquiv. | 35~40HRC (Oberfläche 750HV~) | hartverchromt |

| R-FAND | rautenförmig | |||

| D-FANA | Rund | EN 1.2379 äquiv. | 55HRC~ (Oberfläche 3000HV) | Dicoat®-beschichtet |

| D-FAND | rautenförmig | |||

Weitere Spezifikationen finden Sie unter dem Reiter Weitere Informationen.

Zusammensetzung eines Produktcodes von Positionierstiften

| Teilenummer | - | P | - | B | - | L | - | T |

| FLANA6 FSLATA12 | - - | P6.8 P9.6 | - - | B10.5 B21.5 | - - | L5 L10 | - - | T3.1 T5.3 |

Zusätzliche Optionen / Änderungen von Positionierstiften

Generelle Informationen zu Positionierstiften

Auswahldetails für Positionierstifte

- Stiftart: ohne Bund, mit Bund, mit konfigurierbarem Bund

- Werkstoff: Stahl, Edelstahl

- Wärmebehandlung: abgeschreckt, aufgekohlt

- Kopfform: zylindrisch, abgeflacht, quadratisch, oval

- Spitzenform: gefaster Flachkopf (Form A), konischerKopf (Form B), projektilförmiger Kopf, halbprojektilförmiger Kopf,runder Kopf

- Befestigungsmethode: Außengewinde, konischer Steckzylinder,Innengewinde, gekerbter Steckzylinder

- Konzentrizität: Präzisionsklasse 0.01 bis 0.02, Standardklasse0.03 bis 0.1

- Toleranz an der Einlassseite: Präzisionsklasse 0/-0.01 bis0/-0.02, Standardklasse 0/-0.05

- Außendurchmesser des Einsatzführungsbereichs: 0.1 bis 12 mm

- Montagedurchmesser: 3 bis 20 mm

- Beschichtung: Weld Spatter Resistant (WSR), RainbowDiamond-Like-Carbon (DLC), DICOAT®, Hartverchromung, Titancarbonitrid(TiCN)

- Erfüllte Normen: MISUMI-Positionierstifte werden standardmäßig ähnlich DIN 6325bzw. ISO 8734 ausgelegt. Zusätzlich besteht die Option MISUMI-Positionierstifte nach den anerkanntenWerksnormen „VW-Standard“, „BMW-Standard“, „Daimler-Standard“ auszulegen.

Beschreibung / Grundlagen der Positionierstifte

Positionierstifte gibt es in unterschiedlichenAusführungen. Je nach Ausführung erfüllen sie unterschiedliche Funktionen.

Hauptsächlichdienen Positionierstifte dazu, Bauteile oder Vorrichtungenkontrolliert zu platzieren und in Position zu halten. Des Weiterenkönnen Positionierstifte auch als Führungselementebzw. Anschlag verwendet werden, um eine exakte Ausrichtung von Werkstückenund Bauteilen zu ermöglichen

Positionierstifte werden häufig in Verbindungmit Positionierbuchsen verwendet. Zusammenbilden beide Komponenten ein präzises Positioniersystem, das invielen industriellen Anwendungen zum Einsatz kommt.

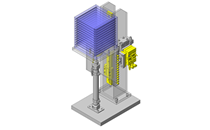

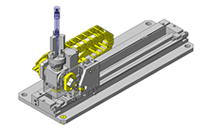

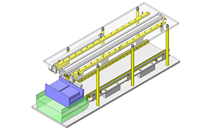

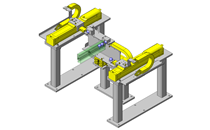

Im Maschinenbauund Anlagenbau finden sich zahlreiche Einsatzmöglichkeiten für Positionierstifte. Mit ihrer Hilfe lassen sich zumBeispiel Werkzeugmaschinen schnell einstellen. Auch in der Fertigungvon Vorrichtungen finden Positionierstifte Anwendung.Sie dienen dazu, einzelne Komponenten aufeinander abzustimmen und soein komplikationsfreies Zusammenspiel sicherzustellen. Beim Bauvon Maschinenanlagen sorgen Positionierstifte dafür,dass alle Komponenten an der richtigen Position platziert werdenkönnen.

Auch bei der Blechbearbeitung in der Automobilindustriekommen Positionierstifte zum Einsatz. Bei der Herstellungvon Fahrzeugen, insbesondere im Karosseriebau, sind Positionierstifte unverzichtbar.

Werkstoffe für Positionierstifte

Positionierstifte können aus unterschiedlichenWerkstoffen bestehen, was wiederum zu unterschiedlichen Eigenschaftenund Widerstandsfähigkeiten der Aufnahmebolzen führt.Bei der Auswahl des Werkstoffs sollte daher auch insbesondere im Hinblickauf einen möglichen Verschleiß bei der Anwendung auf hohe Qualitätgeachtet werden.

MISUMI stellt Positionierstifte aus qualitativ hochwertigem Stahl und Edelstahl her.

Wärmebehandlung für Positionierstifte

Wärmebehandlungen sind ein wichtiger Bestandteil der Fertigungstechnik.Durch gezielte Erhitzung und Abkühlung können die mechanischen Eigenschaftender Aufnahmebolzen verbessert werden, was sichpositiv auf deren Haltbarkeit auswirkt. Durch die Wärmebehandlungwerden eine höhere Härte sowie eine gesteigerte Verschleißfestigkeit erzielt.

EinVerfahren der Wärmebehandlung ist das Härten. Es zählt zu den wichtigstenVerfahren bei der Behandlung von Stahl und kommt zum Einsatz, umdem Stahl eine ausreichende Härte bzw. Festigkeit zu verleihen.Dabei unterscheidet man unterschiedliche Methoden.

Beim sogenannten Härten durch Abschrecken wird der Stahlzunächst erhitzt und anschließend unter Beachtung einer bestimmtenAbkühlgeschwindigkeit abgekühlt bzw. „abgeschreckt“. Das Abschreckenerfolgt durch ein Abschreckmedium, wie zum Beispiel Wasser, Öl,Luft oder Gas. Die Wahl des Abschreckmediums hängt von den spezifischenEigenschaften des Stahls und den gewünschten Ergebnissen ab.

Das Aufkohlenoder Einsetzen ist ein Verfahren, bei dem Stähle mit geringemKohlenstoffgehalt durch Zugabe von Kohlenstoff angereichert werden,um sie härten zu können. Dieses Verfahren wird häufig bei Stählenangewendet, die aufgrund ihres niedrigen Kohlenstoffgehalts nichtoder nur schlecht zu härten sind.

Konzentrizität

Konzentrizität ist ein entscheidenderFaktor für die Genauigkeit von Positionierstiften. Konzentrizität bezieht sich auf die Ausrichtungdes Stiftschafts in Bezug auf den Außendurchmesser des Zapfens (Außendurchmesser der Einsatzführungsbereiche), an dem er befestigt ist.Wenn der Schaft nicht konzentrisch ausgerichtet ist, kann dies zueiner ungenauen Platzierung führen.

Um sicherzustellen, dass Positionierstifte konzentrisch sind, müssen sie sorgfältig hergestelltund geprüft werden. MISUMI verwendet fortschrittlicheTechnologien wie CNC-Maschinen zur Präzisionsbearbeitung von Komponentenund optische Messsysteme zur Überwachung der Toleranzen währenddes Produktionsprozesses.

Beschichtungen für Positionierstifte

Beschichtungen von Stahl und Edelstahl bieten zahlreiche Vorteile,wie verbesserten Korrosionsschutz und erhöhte Haltbarkeit. Positionierstifte von MISUMI können mitbesonders resistenten Beschichtungen versehen werden:

- Diamond-Like Carbon (DLC) ist eine Kohlenstoffvariante,die typischerweise für die Beschichtung genutzt wird. Es handeltsich um eine dünne Schicht aus amorphem Kohlenstoff, die eine äußerstglatte und robuste Oberfläche bildet. DLC ist äußerst widerstandsfähiggegen Verschleiß und Kratzer. Mit DLC beschichtete Positionierstifte sind besonders geeignet für denEinsatz im Leichtbau mit Aluminium, da keine Kaltverschweißung auftritt.

- Anhaftungen von Schweißspritzern können zu Abweichungen in derPositionierung führen. Weld spatter resistant (WSR) ist eineTechnik, bei der eine spezielle Beschichtung aufgetragen wird, diesolch ein Anhaften von Schweißspritzern verhindert. Das Auftragendieser Beschichtung auf Metalloberflächen verhindert nicht nur dasAnhaften von Schweißspritzern, sondern schützt auch zuverlässigvor Korrosion.

- Titancarbonitrid (TiCN) zeichnen sich durch eine äußersthohe Härte und Zähigkeit aus und können die Lebensdauer des beschichtetenMaterials massiv verlängern. Titancarbonitrid-Beschichtungen eignensich oft als Allround-Lösung für die unterschiedlichsten Anwendungen.

- DICOAT® Beschichtungen bestehen aus Vanadiumcarbid. Vanadiumcarbidist extrem hart und weist eine hervorragende Verschleißfestigkeitauf. Aufgrund ihrer hohen Temperaturfestigkeit sind DICOAT® Beschichtungenäußerst robust und weniger bruchanfällig.

- Hartverchromung ist ein Verfahren, bei dem mithilfe derGalvanotechnik eine Chromschicht auf ein Bauteil oder ein Materialaufgetragen wird. Die einzigartige Fähigkeit von Chrom besteht darin,in Kombination mit Sauerstoff eine dichte Oxidschicht zu bilden.Diese verleiht der Hartchromschicht eine herausragende Korrosionsbeständigkeit,aber auch exzellente antiadhäsive Eigenschaften, d. h., die Beschichtungkann Medien wie Schmutz oder Wasser abweisen.

Befestigungsmethoden für Positionierstifte

Positionierstifte können je nach ihrer Konstruktionauf unterschiedliche Art und Weise befestigt werden. Gängige Ausführungenfür die Befestigung sind:

- Positionierstifte mit Außengewinde: DieseArt der Positionierstifte verfügt über ein Außengewinde,das in ein entsprechendes Innengewinde am Werkstückträger eingeschraubtwird.

- Positionierstifte mit konischem oder gekerbtemSteckzylinder: Positionierstifte dieser Art verfügenüber eine umlaufende Nut oder eine Einkerbung. Das Werkstück hingegenist mit einer entsprechenden Aussparung oder Schraube versehen,die in die Nut oder Kerbe des Positionierstifts eingreiftund den Stift somit zuverlässig klemmt bzw. fixiert.

- Positionierstifte mit Innengewinde: Aufgrunddes Innengewindes können solche Positionierstifte mithilfeeiner Schraube direkt am Werkstück befestigt werden. Die Aufnahmebolzen werden durch das Anziehen der Schraubesicher fixiert.

Die Wahl der geeigneten Befestigungsmethode hängtvon verschiedenen Faktoren ab, wie zum Beispiel dem Design des Werkstücks,den Belastungsanforderungen, der Zugänglichkeit des Befestigungsbereichsund den spezifischen Anforderungen der Anwendung. Es ist wichtigsicherzustellen, dass die gewählte Befestigungsmethode eine sichereund stabile Positionierung der Stifte gewährleistet, um eine präziseAusrichtung und Wiederholgenauigkeit zu erreichen.

Spitzenformen für Positionierstifte

Die Auswahl der geeigneten Spitzenform erfolgt in Abhängigkeitder Zuführgenauigkeit. Je ungenauer zum Beispiel die Zuführung desWerkstücks, desto höher das Risiko, dass der Positionierstift nichtrichtig positioniert wird. Allgemein lässt sich sagen, dass beiniedrigerer Zuführgenauigkeit eine spitzere Form erforderlich ist,wohingegen bei sehr hoher Zuführgenauigkeit Positionierstifte mit runden Spitzenformen zum Einsatzkommen.

Positionierstifte mit rundem Kopf odermit gefastem Flachkopf haben keine scharfen Kanten. Somitwird beim Einführen der Spitze des Positionierstifts inÖffnungen oder Bohrungen das Risiko von Beschädigungen oder Kratzernminimiert. Insbesondere wenn Objekte nicht gerade, sondern leichtgeneigt auf Positionierstifte zugeführt werden, isteine runde bzw. gefaste Kopfform dahingehend von Vorteil, dass dieObjekte nicht mit dem Positionierstift verkanten undder Prozess komplikationslos verlaufen kann.

Positionierstifte mit konischem Kopf ermöglicheneine präzise und sichere Ausrichtung des Werkstücks im Verhältniszur Bohrung, da die Spitze des Positionierstifts inder Regel sehr spitz zuläuft und somit auch kleinere Bohrungen oder Markierungenerreichen kann. Zum anderen eignen sich diese speziellen Positionierstifte besonders gut für den Einsatz beischwierigen Winkeln. Durch ihre konische Spitze können sie leichteran schräge Flächen angelegt werden.

Positionierstifte mit projektilförmigem oder halbprojektilförmigemKopf zeichnen sich durch ihre teilweise abgerundete Spitze aus.Die abgerundete Spitze sorgt dafür, dass der Positionierstift sanftin das Bauteilloch eingeführt werden kann. Dadurch wird ein perfektzentrierter Sitz des Bauteils erreicht. Diese Positionierstifte eignen sich insbesondere für Applikationen,die eine schnelle Bewegung des Werkstücks sowie eine ungenauereZuführung notwendig machen und die eine hohe Wiederholfrequenz aufweisen.

Kopfformen für Positionierstifte

Für Positionierstifte können im Hinblick auf eineexakte Endlagenpositionierung der Bauteile individuelle Kopfformenausgewählt werden. Nachfolgend sind einige gängige Formen erläutert:

- Zylindrische Kopfform: Die zylindrische Kopfformist eine der häufigsten Varianten. Solche Aufnahmebolzen habeneinen abgerundeten Kopf, der in eine entsprechende Bohrung oderAussparung im Gegenstück des Werkstücks passt. Zylindrische Kopfformenermöglichen eine gute Zentrierung und Positionierungsfähigkeit.

- Abgeflachte Kopfform: Aufnahmebolzen mitabgeflachter Kopfform, auch Schwertstifte genannt, lassen Spielin einer Richtung zu und verhindern so ein Verkanten des Positionierstifts. Sie werden häufig in Anwendungeneingesetzt, bei denen hohe Präzision und Ausrichtung erforderlichsind.

- Quadratische Kopfform: Aufnahmebolzen mitquadratischer Kopfform sind beispielsweise bei der Verwendung der Aufnahmebolzen als Führungselement oder Anschlagvon Vorteil, da diese Kopfform für eine größere Kontaktfläche undsomit für eine optimale Positionierung sorgt.

- Ovale Kopfform: Aufnahmebolzen mitovaler Kopfform ermöglichen eine präzise Ausrichtung in einer bestimmtenRichtung und bieten eine größere Kontaktfläche für verbesserte Stabilität.Sie werden häufig in Anwendungen eingesetzt, bei denen eine einseitigePositionierung oder eine spezifische Ausrichtung erforderlich ist.

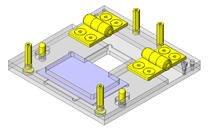

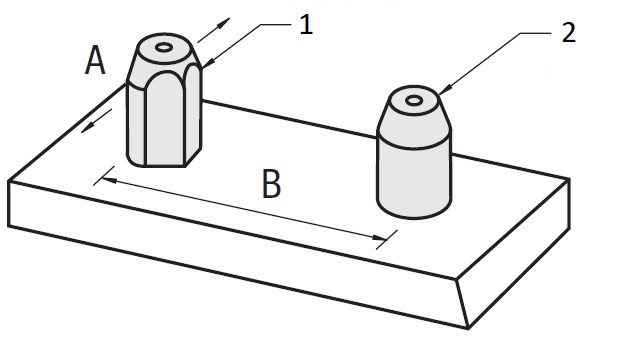

Anwendungsbeispiele für Positionierstifte

1) Rautenform 2) Runde Form

Anwendungsbeispiele: Form Formate

Durch die Kombination von runder Form und abgeflachter Form (Schwertstift) kann Richtung A genau festgelegt werden und Fehler im Abstand der Befestigungsbohrungen werden in Richtung B ausgeglichen.

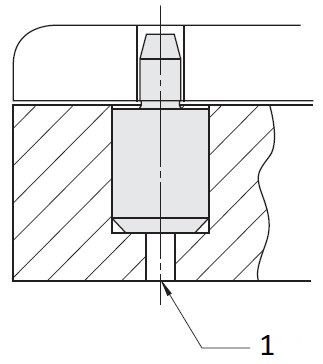

1) Durchgangsbohrung für Stiftextraktion

Anwendungsbeispiel: Durchgangsbohrung für Stiftextraktion

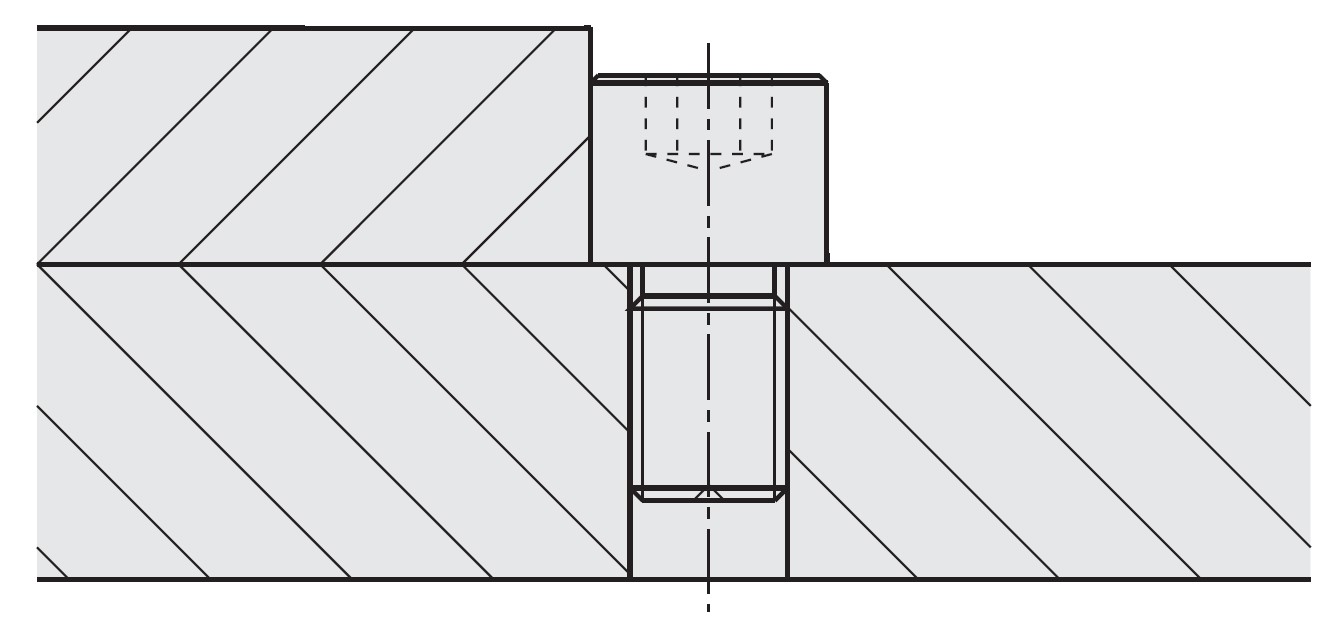

Anwendungsbeispiel: Positionierstifte mit rundem Kopf vermeidenSchäden an Verbindungsteilen

Anwendungsbeispiel: Positionierstift als Führung bei seitlich positioniertenWerkstücken, wenn keine Scherlast auftritt

Industrie Anwendungen

Teilenummer:

- Um die 3D Vorschau anzeigen zu können, muss die Konfiguration abgeschlossen sein.

3D Vorschau nicht verfügbar, da noch keine Teilenummer generiert wurde.

| Teilenummer |

Standard-Stückpreis

| Mindestbestellmenge | Mengenrabatt | RoHS | Einlassseite, Spitzenform | Werkstoff | Montageseiten-Ø D (Ø) | Wärmebehandlung | Konzentrizität | Einlassseite, Toleranz | Außen-Ø des Einsatzführungsbereichs P (Ø) | Montageabschnitt, Länge L (mm) | Ausrichtungseinheit Länge B (mm) | T (mm) | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

- | 1 | 9 Arbeitstage | 10 | Rund | [Stahl] EN 1.2379 Equiv. | 6 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rund | [Stahl] EN 1.2379 Equiv. | 8 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rund | [Stahl] EN 1.2379 Equiv. | 10 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rund | [Stahl] EN 1.2379 Equiv. | 12 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rund | [Stahl] EN 1.2379 Equiv. | 16 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.2379 Equiv. | 6 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.2379 Equiv. | 8 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.2379 Equiv. | 10 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.2379 Equiv. | 12 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 9 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.2379 Equiv. | 16 | Direkt abgeschreckt | Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt) | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 3 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 4 | 5 ~ 10 | 2 ~ 16 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 4 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 5 | 5 ~ 10 | 2 ~ 20 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 5 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 6 | 5 ~ 10 | 2 ~ 24 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 6 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 8 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 10 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 12 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 16 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 20 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 16 ~ 22 | 15 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 3 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 4 | 5 ~ 10 | 2 ~ 16 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 4 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 5 | 5 ~ 10 | 2 ~ 20 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 5 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 6 | 5 ~ 10 | 2 ~ 24 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 6 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 8 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 10 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 12 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 16 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 10 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 20 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 16 ~ 22 | 15 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 3 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 4 | 5 ~ 10 | 2 ~ 16 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 4 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 5 | 5 ~ 10 | 2 ~ 20 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 5 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 6 | 5 ~ 10 | 2 ~ 24 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 6 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 8 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 10 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 12 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 16 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7242 Äquiv. | 20 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 16 ~ 22 | 15 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 3 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 4 | 5 ~ 10 | 2 ~ 16 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 4 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 5 | 5 ~ 10 | 2 ~ 20 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 5 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 6 | 5 ~ 10 | 2 ~ 24 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 6 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 8 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 10 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 12 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 16 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7242 Äquiv. | 20 | aufgekohlt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 16 ~ 22 | 15 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 3 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 4 | 5 ~ 10 | 2 ~ 16 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 4 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 5 | 5 ~ 10 | 2 ~ 20 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 5 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 6 | 5 ~ 10 | 2 ~ 24 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 6 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 8 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 10 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 12 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 7 ~ 14 | 10 ~ 18 | 3 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rund | [Stahl] EN 1.7220 Äquiv. | 16 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 13 ~ 18 | 12 ~ 20 | 5 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 3 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 4 | 5 ~ 10 | 2 ~ 16 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 4 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 5 | 5 ~ 10 | 2 ~ 20 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 5 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 6 | 5 ~ 10 | 2 ~ 24 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 6 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 8 | 5 ~ 10 | 2 ~ 28 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 8 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 3 ~ 10 | 5 ~ 10 | 2 ~ 35 | 2 ~ 10 | ||

- | 1 | 12 Arbeitstage | 10 | Rautenförmig | [Stahl] EN 1.7220 Äquiv. | 10 | Direkt abgeschreckt | Präzisionsklasse Ø0.01 | Präzisionsklasse 0/-0.01 | 5 ~ 12 | 8 ~ 15 | 3 ~ 35 | 2 ~ 10 |

Loading...

Zurück zur Kategorie Positionierstifte für Blechbearbeitung

Technische Zeichnung von Positionierstiften

Technische Zeichnung im neuen Fenster öffnen

Verfügbare Dimensionen und Toleranzen finden Sie unter dem Reiter Weitere Informationen.

Spezifikationstabellen

| Teilenummer | D | P 0.1mm Schritte | B 0.1mm Schritte | L 1mm-Schritte | T 0.1mm Schritte | ℓ1 | H | R | M (Regelgewinde) | W | Stückpreis | ||||||||||||||||

| Ausführung | FLANA | FLAND | FTLANA | FTLAND | FSLANA | FSLAND | FCLANA | FCLAND | R-FANA | R-FAND | D-FANA | D-FAND | |||||||||||||||

| gehärtet (rund) FLANA (Rautenförmig) FLAND | aufgekohlt (rund) FTLANA (Rautenförmig) FTLAND | EN 1.4301 äquiv. (rund) FSLANA (Rautenförmig) FSLAND | EN 1.4037 äquiv. (rund) FCLANA (Rautenförmig) FCLAND | Hart- (rund) R-FANA (Rautenförmig) R-FAND | Dicoat® (rund) D-FANA (Rautenförmig) D-FAND | 3 | 3.0~4.0 | 2.0~16.0 | 5~10 | 2.0~10.0 | 5 | 6 | 1 | M3 | 1~2 | - | - | ||||||||||

| 4 | 3.0~5.0 | 2.0~20.0 | 5~10 | 6 | 7 | 1 | M4 | 1~2 | - | - | |||||||||||||||||

| 5 | 3.0~6.0 | 2.0~24.0 | 5~10 | 6 | 8 | 1 | M5 | 1~2 | - | - | |||||||||||||||||

| 6 | 3.0~7.0 | 2.0~28.0 | 5~10 | 6 | 9 | 1 | M6 | 1~2 | |||||||||||||||||||

| 8 | 3.0~9.0 | 2.0~35.0 | 5~10 | 10 | 11 | 1.5 | M8 | 1~2 | |||||||||||||||||||

| 10 | 5.0~12.0 | 3.0~35.0 | 8~15 | 12 | 13 | 2 | M10 | 2~3 | |||||||||||||||||||

| 12 | 7.0~13.0 | 3.0~35.0 | 10~18 | 15 | 15 | 3 | M12 | 4 | |||||||||||||||||||

| 16 | 13.0~16.0 | 5.0~35.0 | 12~20 | 18 | 19 | 4 | M16 | 5 | |||||||||||||||||||

| 20 | 16.0~20.0 | 5.0~35.0 | 15~20 | 22 | 23 | 4 | M20 | 5 | - | - | - | - | |||||||||||||||

Zusätzliche / Änderungen

Grundlegende Informationen

| Standardausführung | Positionierstifte für Vorrichtungen – mit Bund | Spitzenart im Einsatzführungsbereich | Spitze R (Form B) | Montageseite, Form | Außengewinde |

|---|

Konfigurieren

Basiseigenschaften

-

Einlassseite, Spitzenform

-

Rund

Rund -

Rautenförmig

Rautenförmig

-

-

Montageseiten-Ø D(Ø)

-

Wärmebehandlung

- Direkt abgeschreckt

- aufgekohlt

- Nicht im Lieferumfang

-

Konzentrizität

- Präzisionsklasse Ø0.01

- Präzisionsklasse Ø0.02 (mit Dicoat® behandelt, mit TiCN behandelt)

-

Einlassseite, Toleranz

- Präzisionsklasse 0/-0.01

- Präzisionsklasse 0/-0.02 (mit Dicoat® behandelt, mit TiCN behandelt)

-

Außen-Ø des Einsatzführungsbereichs P(Ø)

-

Montageabschnitt, Länge L(mm)

-

Ausrichtungseinheit Länge B(mm)

-

T(mm)

-

Ausführung

- D-FANA

- D-FAND

- FCLANA

- FCLAND

- FLANA

- FLAND

- FSLANA

- FSLAND

- FTLANA

- FTLAND

- R-FANA

- R-FAND

-

Werkstoff

- Stahl

- Rostfreier Stahl

- Stahl

-

Filtern nach CAD Format

- 2D

- 3D

Filtern nach vsl. Lieferzeit

-

- Alle Produkte

- 9 Tage oder weniger

- 10 Tage oder weniger

- 12 Tage oder weniger

Optionale Eigenschaften

- Die Spezifikationen und Maße einiger Teile sind evtl. nicht vollständig enthalten. Genaue Details siehe Herstellerkataloge .

FAQ – Häufig gestellte Fragen

-

Frage:

Warum wird Stahl wärmebehandelt?

-

Antwort:

Durch die Wärmebehandlung werden unter anderem Eigenschaften wie Härte, Festigkeit, Zähigkeit und Temperaturbeständigkeit bewusst verändert. Das sorgt dafür, die Qualität und die Lebensdauer des Werkstoffs zu erhöhen. Damit hält der Werkstoff auch den höchsten Beanspruchungen stand und ein vorzeitiger Verschleiß kann vermieden werden.

-

Frage:

Was ist TiCN?

-

Antwort:

TiCN ist die Abkürzung für Titancarbonitrid. TiCN-Beschichtungen sind insbesondere dann von Vorteil, wenn große Härte, optimale Schlagzähigkeit und hoher Verschleißwiderstand gefordert sind.

-

Frage:

Welche Arten von Positionierstiften gibt es?

-

Antwort:

Bei Misumi Sind Positionierstifte in den Formen Spitze, Projektil, Halbprojektil, Halbkugel und mit Konusstange erhältlich. Desweiteren ist die Form an der Montageseite wählbar hier sind die die Varianten mit Außgengewinde, mit umlaufender Nut, für Schraubenmontage, und mit Kerbe vorhanden

-

Frage:

Wie kann die Lebensdauer von Positionierstiften verlängert werden?

-

Antwort:

Die Lebensdauer der Positionierstifte kann durch einen Sorgfälltigen Umgang sowie regelmäßige Wartung und Reinigung verlängert werden

![[Präzision] X-Achse / Kreuzrollenführung](http://content.misumi-ec.com/image/upload/f_auto,t_product_recommend_a/v1/p/jp/product/series/110300196460/110300196460_001.jpg)