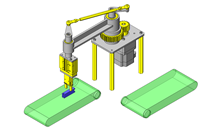

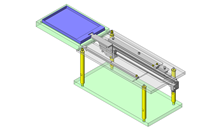

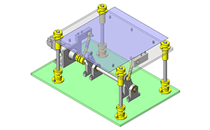

Miniatur-Linearführungen, Standard

| Artikelbezeichnung | Miniatur-Profilschienenführungen/Standardwagen/Leicht vorgespannt |

| Modellnummer | SSE2B13-470 |

* Orangefarbene Zellen in der folgenden Tabelle zeigen die Teilenummern an, die in diesem Anwendungsbeispiel tatsächlich verwendet wurden.

Auswahlkriterien

Profilschienenführung ist für genaues Gleiten gewählt.

Zurück zum Seitenanfang

Verfügbare Größen

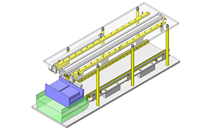

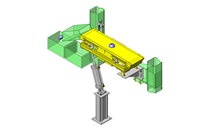

■Miniatur-Profilschienenführung (Standardführungswagen, leicht vorgespannt, hohe Klasse, 2-Führungswagen)

| Werkstoff | Härte |

| EN 1.4125 Equiv. | 56HRC - |

| JIS-SCM (CrMo Q&T steel) | 58HRC - |

| Gesamthöhe | Führungsschienenlänge |

| 6 | 70 - 100 |

| 8 | 70 - 130 |

| 10 | 75 - 275 |

| 13 | 95 - 470 |

| 16 | 110 - 670 |

| 20 | 160 - 700 |

Zurück zum Seitenanfang

Auswahlschritte

■Auswahlschritte der Miniatur-Profilschienenführung

- Anwendungsbedingungen festlegen

- (Geschwindigkeit des sich bewegenden Korpus, Vorschubrate, Bewegungsmuster, Nutzungsdauer)

↓

- Vorläufige Auswahl von Spezifikationen der Profilschienenführung

- (Vorläufig die Ausführung mit Führungswagen, Höhe,

Führungsschienenlänge anhand der Anwendungsbedingung auswählen)

↓

- Standardmäßige Sicherheit bestätigen

-

- ●Traglast

- ●Nutzungsdauer

- ●Vorspannung

Zurück zum Seitenanfang

Informationen zum Präzisionsgrad

■Referenz zur Vorspannung und zum Präzisionsgrad (Standard-Führungswagen • Leicht vorgespannt • Hohe Klasse)

(μm)

| Radialspiel | -3 ~ 0 |

| Maßtoleranz von H | ±20 |

| Paarweise Abweichung von H | 15 |

| Maßtoleranz von W2 | ±25 |

| Paarweise Abweichung von W2 | 20 |

(μm)

| Führungsschienenlänge (mm) |

| - 80 | 81 - 200 | 201 - 250 | 251 - 400 | 401 - 500 | 501 - 630 | 631 - 700 |

| Laufparallelität | 3 | 7 | 9 | 11 | 12 | 13,5 | 14 |

Zurück zum Seitenanfang

Anwendungsinformationen

■Tragzahl der Profilschienenführungen (Standard-Führungswagen Leichte Vorspannung Hochwertig)

| Gesamthöhe | Tragzahl | Zulässiges statisches Moment |

| C (dynamisch) kN | C0 (statisch) kN | MA

N•m | MB

N•m | Mc

N•m |

| 6 | 0,3 | 0,6 | 0,8 | 0,8 | 1,5 |

| 8 | 0,9 | 1,5 | 4,1 | 4,1 | 5,2 |

| 10 | 1,5 | 2,5 | 5,1 | 5,1 | 10,2 |

| 13 | 2,2 | 3,3 | 8,8 | 9,5 | 16,1 |

| 16 | 3,6 | 5,4 | 21,6 | 23,4 | 39,6 |

| 20 | 5,2 | 8,5 | 48,4 | 48,4 | 86,4 |

Zurück zum Seitenanfang

Technische Berechnungen

■Lebensdauerberechnung der Profilschienenführung

- ●Nutzungsdauer

- Wenn Profilschienenführungen in Linearbewegungen arbeiten und währenddessen Lasten stützen, werden wiederholte Spannungen auf die Walzenteile (Kugeln) und Laufringe (Führungsschienen) angewendet, wobei es nach einiger Zeit aufgrund von Materialermüdung zu schuppenartiger Abblätterung kommt. Die insgesamt zurückgelegte Distanz, bis diese Abblätterung erscheint, wird als "Nutzungsdauer" der Profilschienenführung bezeichnet.

- ●Nennnutzungsrate

- Nennnutzungsrate bezeichnet eine Gesamtdistanz von 90% der Reichweite der Profilschienenführungen, ohne dass Abblätterung auftritt, wenn eine Gruppe gleicher Führungen unter denselben Bedingungen betrieben wird. Die Nennnutzungsdauer errechnet sich, wie weiter unten dargestellt, aus der dynamischen Last und der auf die Linearführung wirkenden Last.

-

- Bei der Verwendung von Profilschienenführung sind zunächst Berechnungen der Last erforderlich. Aufgrund von Vibrationen und Stößen ist es nicht einfach, die Lasten während der Linearbewegung sowie die Lastverteilung auf den Führungen zu berechnen. Zudem hat die Temperatur der Betriebsumgebung großen Einfluss auf die Nutzungsdauer. Wenn diese Bedingungen berücksichtigt werden, lauten die Berechnungen wie folgt.

-

- L:Nennnutzungsrate (km)

- fH:Härtefaktor (siehe Abb-1)

- fT:Temperaturfaktor (siehe Abb-2)

- fC:Kontaktfaktor (siehe Tabelle-1)

- fW:Lastfaktor (siehe Tabelle-2)

- C:Dynamische Nenntragzahl (N)

- P:Passende Last (N)

- ●Härtefaktor (fH)

-

Bei der Verwendung von Profilschienenführungen muss die Welle, die von den Kugeln berührt wird, ausreichend Härte aufweisen. Wenn die erforderliche Härte nicht erreicht werden kann, verringert sich die Tragzahl, was zu einer kürzeren Nutzungsdauer führt.

- ●Temperaturfaktor (fT)

-

Wenn die Temperatur der Profilschienenführungen 100℃ überschreitet, reduziert sich die Härte der Führungswagen- und schienen, was zu einer geringeren Nutzungsdauer führt. Die Nutzungsdauer durch den Temperaturfaktor ausgleichen.

* Profilschienenführungen innerhalb von Temperaturbereichen anwenden, die auf den Artikelseiten dargestellt werden.

- ●Kontaktfaktor (fC)

-

Tabelle-1. Kontaktfaktor

Anzahl der Führungswagen, die auf einer Führungsschiene montiert sind und Kontaktfaktor fC

| 1 | 1,00 |

| 2 | 0,81 |

| 3 | 0,72 |

| 4 | 0,66 |

| 5 | 0,61 |

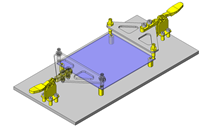

Allgemein ist es üblich, 2 oder mehr Führungswagen auf einer Führungsschiene zu verwenden. In diesem Fall ist die entsprechende Last auf jedem Block aufgrund von Maschinenvariationen nicht gleichmäßig. Als Folge davon ist die zulässige Tragzahl auf jedem Block unterschiedlich, je nach Anzahl der Blöcke, die pro Führungsschiene verwendet werden. Die Nutzungsdauer durch den Kontaktfaktor ausgleichen, dargestellt in Tabelle-1.

- ●Lastfaktor (fW)

-

Tabelle-2. Lastfaktor

| Anwendungsbedingung | fw |

Keine externen Stöße oder Vibrationen sowie

sowie geringe Geschwindigkeit von 15m/min oder weniger | 1,0 - 1,5 |

Keine starken Stöße oder Vibrationen sowie

mittlere Geschwindigkeiten von 60m/min oder weniger | 1,5 - 20 |

Es sind äußere Stöße und Vibrationen vorhanden

sowie hohe Geschwindigkeit von 60m/min oder mehr | 2,0 - 3,5 |

Bei der Berechnung von Lasten, die auf der Profilschienenführung angewendet werden, müssen außer dem Gewicht des Objekts auch die Trägheitskraft aufgrund von Bewegungsgeschwindigkeiten, die Momentlasten sowie Variationen davon im zeitlichen Verlauf genauestens ermittelt werden. Eine genaue Berechnung ist jedoch aufgrund wiederholter Starts und Stopps sowie unterschiedlicher Stöße und Vibrationen schwierig. Daher werden die Lastfaktoren in Tabelle-2 dazu verwendet, diese Lebensdauerberechnungen zu vereinfachen.

- ●Mögliche Methode zur Lastberechnung

- Wenn Momentlasten einen Block anwenden, die folgende Formel verwenden, um die Momentlast auf eine mögliche Last anzuwenden.

-

- P:Passende Last (N)

- F:Nach unten wirkende Last (N)

- Co:Statische Tragzahl (N)

- MA:Zulässiges statisches Moment - Neigemomentrichtung (N.m)

- MC:Zulässiges statisches Moment - Rollrichtung (N.m)

- Lp:Abstand des Lastpunkts (m) in Neigemomentrichtung

- Lr:Abstand des Lastpunkts (m) in Rollrichtung

Zurück zum Seitenanfang

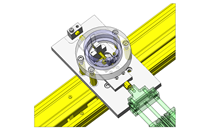

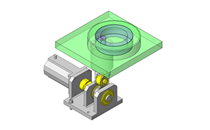

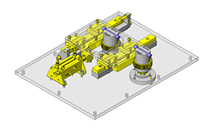

Kugelstößel

| Artikelbezeichnung | Federnde Druckstücke/Walzen |

| Modellnummer | BPRM6 |

* Orangefarbene Zellen in der folgenden Tabelle zeigen die Teilenummern an, die in diesem Anwendungsbeispiel tatsächlich verwendet wurden.

Auswahlkriterien

Gängiger Artikel, der als Mittel bei Tischindizierungen und der Stößelposition verwendet wird.

Zurück zum Seitenanfang

Gefahreninformationen.

Rückhaltekraft, Alterungsbeständigkeit

Zurück zum Seitenanfang

Verfügbare Größen

■Federndes Druckstück (Rollenausführung)

| Kugelmaterial | Korpus | Kugel | Sub-Kugel | Feder | Geeignete Temperatur |

| Werkstoff | Werkstoff | Härte | Werkstoff | Härte | Werkstoff |

| Metall | EN 1.4567 Equiv. | EN 1.4125 Equiv. | 55HRC- | EN 1.4125 Equiv. | 55HRC- | EN 1.4568 Equiv. | -30~100℃ |

| Kunststoff | Polyacetal | - | -30~80℃ |

■Größen und Maße

| Gewinde-Ø (Regelgewinde) | Kugel | Korpuslänge |

| Durchm. | Hub |

| M6 | Ø3 | 0,8 | 13 |

| M8 | Ø4 | 1,3 | 15 |

| M10 | Ø5 | 1,6 | 16 |

| M12 | Ø7,1 | 2,3 | 20 |

| M16 | Ø9,5 | 3,1 | 25 |

Zurück zum Seitenanfang

Mechanismusinformation

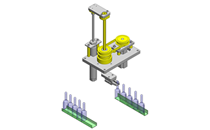

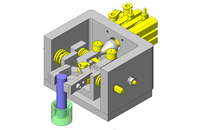

■Federndes Druckstück (Rollenausführung) Aufbauerklärung

Der Aufbau mit Sub-Kugeln unter den Hauptkugeln ermöglicht eine leichte Umdrehung der Hauptkugeln.

Zurück zum Seitenanfang

Anwendungsinformationen

■Federkraft des federnden Druckstücks (Rollenausführung)

| Gewinde-Ø (Regelgewinde) | Last (N) |

| min. | max. |

| M6 | 8,1 | 29,6 |

| M8 | 12,6 | 39,8 |

| M10 | 13,5 | 44,4 |

| M12 | 16,1 | 46,9 |

| M16 | 26,1 | 88,2 |

* Die minimale Last ist die Anfangslast, die Maximale ist, wenn der Ball vollkommen heruntergedrückt ist.

Zurück zum Seitenanfang

Zurück zum Seitenanfang

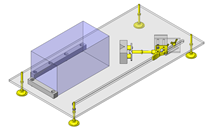

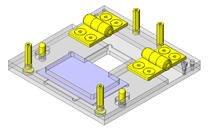

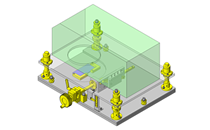

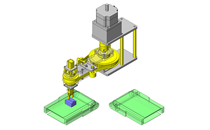

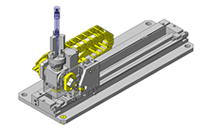

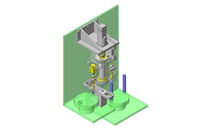

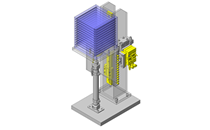

Säulenständer

| Artikelbezeichnung | Geräteständer - Rundflansch |

| Modellnummer | SCSTN15-200 |

* Orangefarbene Zellen in der folgenden Tabelle zeigen die Teilenummern an, die in diesem Anwendungsbeispiel tatsächlich verwendet wurden.

Auswahlkriterien

Wenn kein Präzisionsgrad benötigt wird, kann die vertikale Position einfach eingestellt werden.

Zurück zum Seitenanfang

Verfügbare Größen

■Geräteständer (Rundflansch-Ausführung mit Durchgangsbohrung)

| Säule | Halterung | Halterung |

| Ohne Zylinderstiftbohrung | Ohne Zylinderstiftbohrung |

| Werkstoff | Oberflächenbehandlung | Werkstoff | Oberflächenbehandlung | Säule |

| Stab | Rohr | Stab | Rohr |

| EN 1.1191 Equiv. | - | EN-JL 1040 Equiv. | Brüniert

oder

phosphatiert | ○ | ○ | ○ | ○ |

| EN 1.1191 Equiv. | Chemisch vernickelt | ○ | ○ | ○ | ○ |

| EN 1.4301 Equiv. | - | ○ | ○ | ○ | ○ |

| EN 1.1191 Equiv. | Chemisch vernickelt | Chemisch

Nickel-Beschichtung | ○ | ○ | - | - |

| EN 1.1191 Equiv. | ○ | ○ | - | - |

| EN 1.4301 Equiv. | - | ○ | ○ | - | - |

(Induktionsgehärtet:58HRC-, Tiefe 1,0 - 1,5)

■Größen und Maße

| Säulen-Ø | Gesamthöhe | Flansch-Ø außen | Flanschhöhe | Bordscheibendicke | (Rohr-Ø innen) | (Zylinderstiftbohrungs-Ø) |

| Ø10 | 50 - 250 | Ø56 | 35 | 12 | Ø6 | Ø6 |

| Ø12 | 50 - 300 | Ø68 |

| Ø15 | 75 - 350 | Ø75 | 40 | Ø10 |

| Ø20 | 75 - 400 | Ø86 | 45 | 12 | Ø11,7 |

| Ø25 | 75 - 450 | Ø100 | 50 | Ø15,2 | Ø8 |

| Ø30 | 100 - 450 | Ø106 | 60 | Ø16 |

| Ø35 | 125 - 500 | Ø118 | 70 | 15 | Ø20,1 | Ø10 |

| Ø40 | 150 - 500 | Ø125 | 80 | Ø22,7 |

| Ø50 | 200 - 600 | Ø140 | 100 | Ø30,8 |

Zurück zum Seitenanfang

Informationen zum Präzisionsgrad

■Informationen zum Präzisionsgrad des Geräteständers (Rundflansch-Ausführung mit Durchgangsbohrung)

| Säule | Halterung | (Zylinderstiftbohrung) |

| Außen-Ø | Toleranz Außen-Ø | Wellenbohrungs-Ø | Toleranz des Bohrungs-Ø | Bohrungs-Ø | Toleranz des Bohrungs-Ø |

| Ø10 | -0,005 / -0,014 | Ø10 | +0,015 / 0 | Ø6 | +0,012 / 0 |

| Ø12 | -0,006 / -0,017 | Ø12 | +0,018 / 0 |

| Ø15 | Ø15 |

| Ø20 | -0,007 / -0,020 | Ø20 | +0,021 / 0 |

| Ø25 | Ø25 | Ø8 | +0,015 / 0 |

| Ø30 | Ø30 |

| Ø35 | -0,009 / -0,025 | Ø35 | +0,025 / 0 | Ø10 |

| Ø40 | Ø40 |

| Ø50 | Ø50 |

Zurück zum Seitenanfang

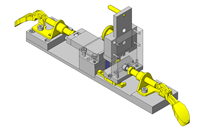

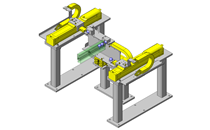

IDEA HINWEIS Vorsehen einer Rastposition für ein federndes Druckstück.

Bei dem Gegenstück des federnden Druckstücks befinden sich die Aussparungen etwas unter der Mitte der Stückhöhe. Unabhängig von der Wärmebehandlung kann dieses Stück umgedreht werden (Verwendung von Fixierzylinderstiften usw., um die Wiederholbarkeit sicherzustellen), wenn die Aussparungen verschlissen sind, um die Ausgangsbedingungen wiederherzustellen.

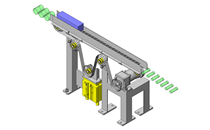

IDEA HINWEIS Duale Rollenstifte

Positionierstifte werden für die Anordnung der Profilführungsschiene verwendet, um den Führungswagen am Herausfallen zu hindern.