Zahnriemenscheiben / XL / Typ konfigurierbar / Bordscheibe abwählbar / Behandlung wählbar / Behandlung wählbar / Behandlung wählbar (Teilenummern - CAD Download)

- Bestellmengen erweitert (D-JIT)

(i)Hinweis

- Bitte beachten Sie, dass sich die Optionen für den eingepressten Flansch – NFC, RFC und LFC – nicht in den CAD-Daten niederschlagen.

Teilenummer

Hier finden Sie die Teilenummern

zu dem gesuchten Artikel

- Zeichnung/Spezifikationen

- 3D-Vorschau Die 3D-Vorschau ist nach vollständiger Konfiguration verfügbar

- Teilenummern

- Weitere Informationen

- Katalog

- Technische Informationen

Zurück zur Kategorie Zahnriemenscheiben / Synchronriemenscheiben / Spannrollen

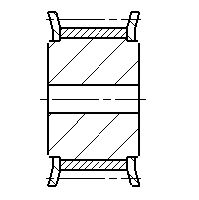

Technische Zeichnung

Technische Zeichnung im neuen Fenster öffnen

Verfügbare Dimensionen und Toleranzen finden Sie unter dem Reiter Weitere Informationen.

Basiseigenschaften (z.B. Werkstoff, Härte, Beschichtung, Toleranz)

| Ausführung | Riemenbreite | Werkstoff *1 | Oberflächenbehandlung | Zubehör *1 Montageschraube | ||||

| 6.4mm (1/4 Zoll) | 7.9mm (5/16 Zoll) | 9.5mm (3/4 Zoll) | 12.7mm (1/2 Zoll) | Synchronriemenscheibe | Flansch | |||

| XL025 | XL031 | XL037 | XL050 | |||||

| ATP | ● | ● | ● | ● | A2000 Aluminiumlegierung | Aluminiumlegierung | Klar eloxiert | EN 1.4301 äquivalent |

| BTP | ● | ● | ● | ● | schwarz eloxiert | |||

| KTP | ● | ● | ● | ● | Klar harteloxiert *2 | |||

| NTP | ● | ● | ● | ● | Chemisch vernickelt | |||

| MTP | ● | - | ● | ● | EN 1.1191 äquivalent | EN 1.0330 äquivalent | - | EN 1.7220 äquivalent (brüniert) |

| MTPB | ● | - | ● | ● | Schwarz brüniert | |||

| MTPP | ● | - | ● | ● | Chemisch vernickelt | |||

| STP | ● | - | ● | ● | EN 1.4301 äquivalent | EN 1.4301 äquivalent | - | EN 1.4301 äquivalent |

Flansch ist installiert, die Montageschrauben sind bei Wellenbohrungen P, N und C inbegriffen.

Weitere Spezifikationen finden Sie unter dem Reiter Weitere Informationen.

Zusammensetzung eines Produktcodes

| Teilenummer | - | Scheibenform | - | Wellenbohrungsspez., Innen-Ø | - | Z | - | J | - | Q | - | R | - | S | - | T | |

| (Wellenbohrungsspez.: H, P, N, C) | ATP24XL037 | - | B | - | N10 | R32 | |||||||||||

| (Wellenbohrungsspez.: V, F) | ATP60XL050 | - | A | - | V20 | - | Z28 | - | J16.0 | ||||||||

| (Wellenbohrungsspez.: Y) | ATP40XL050 | - | A | - | Y20 | - | Q32 | - | - | S7 | - | T7 |

Zusätzliche Optionen / Änderungen

Hier zur Optionsübersicht als PDF.

Generelle Informationen zu Zahnriemenscheiben / Synchronriemenscheiben / Spannrollen

Auswahldetails von Zahnriemenscheiben / Synchronriemenscheiben / Spannrollen

- Material: Aluminium, Stahl, Edelstahl (rostfreier Stahl), Kunststoff

- Beschichtungen: unbeschichtet, brüniert, eloxiert, vernickelt

- Profilform: 1.5GT, 2GT, 3GT, 5GT, P2M, P3M, P5M, P8M, S2M, S3M, S5M, S8M, S14M, T2.5, T5, T10, AT5, AT10, 5M, 8M, 14M, 8YU, H, L, MXL, XL, PowerGrip GT3: MR2, MR3, MR5

- ISO-Toleranzen: H7

- Riemenbreite (mm): 4, 4.8, 6, 6.4, 7, 7.9, 9, 9.5, 10, 12, 12.7, 15, 18, 19.1, 20, 25, 25.4, 26, 28, 30, 31, 38,1, 40, 50, 50.8, 53, 60, 74, 76.2, 100

- Riemenbreite (Zoll): 0.19, 0.25, 0.31, 0.37, 0.5, 0.75, 1, 1.5, 2

- Zähnezahl: 10 bis 72

Beschreibung / Grundlagen

Die Zahnriemenscheibe für den Maschinenbau ist für die Kraft- und Drehmomentübertragung vorgesehen. Synchronriemenscheiben erlauben eine Übersetzung von Drehzahlen durch unterschiedlich große Riemenscheiben. Synchronriementriebe sind gegenüber Kettentrieben effizienter, langlebiger und deutlich wartungsfreundlicher.

Wie viel Drehmoment und Last eine Synchronriemenscheibe übertragen kann, ist abhängig von der Breite des Riemens. Die Breite des Riemens muss rechnerisch ermittelt werden. Es ist zu empfehlen, für die korrekte Riemenspannung zu sorgen. Die hierfür passende Spannrolle und Umlenkrolle bietet MISUMI bereits mit integrierten Kugellagern. Die Konstruktions- und Auslegungshilfe finden Sie unter diesem Link

Für die Kraftübertragung sind unterschiedliche Profilformen der Zahnriemen und Riemenscheiben verantwortlich. Je nach Positioniergenauigkeit, anliegenden Drehmoments und Fördergewichts bietet MISUMI die passende Riemenscheibe. Zahnriemenantriebe finden in der Industrie grundsätzlich in drei Bereichen Verwendung:

Positionierung: Synchronriemenscheiben häufig in 3D-Druckern verwendet. Für die benötigte Positionsgenauigkeit eines 3D-Druckers wird oftmals eine Zahnriemenscheibe mit halbrundem Profil (z.B. GT) verwendet. Die runde Form bietet den Vorteil, dass bei wechselnder Richtung geringes Spiel entsteht.

Antrieb: Auch für hohe Drehmomente werden Zahnriemenscheiben verwendet. In den meisten Fällen wird eine Synchronriemenscheibe mit gerundetem trapezförmigem Profil (z.B. S8M) genutzt. Diese eignen sich besonders gut für die Übertagung von hohen Kräften, welche in Antrieben von diversen Applikationen auftreten, um mechanische Bauteile anzutreiben.

Förderung: Die Zahnriemenscheiben können ebenfalls für den Transport von Lasten verwendet werden. Hierfür wird häufig ein gerades trapezförmiges Profil verwendet (z.B. AT). Diese Zahnriemenscheiben-Form bietet eine große Fläche für die Aufnahme und Übertragung von Lasten.

Welche Zahnriemenscheibe oder Synchronriemenscheibe die passende für Ihre Anwendung ist, ist abhängig von der jeweiligen Aufgabe des Zahnriementriebs. Für jede Anwendungsart bewährten sich unterschiedliche Zahnscheibenprofile.

Für die Wellenbefestigung stehen verschiedene Bohrungsformen und Befestigungsvarianten zur Verfügung. Diese ermöglichen die Befestigung über Gewindestifte, Passfedernut sowie mittels eines Spannsatzes. Die Befestigung über eine Spannhülse besitzt den weiteren Vorteil, dass diese eine stufenlose Justage der Ausrichtung ermöglicht. Diese bietet MISUMI bereits montagefertig im Sortiment an.

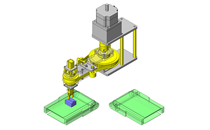

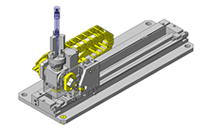

Anwendungsbeispiele

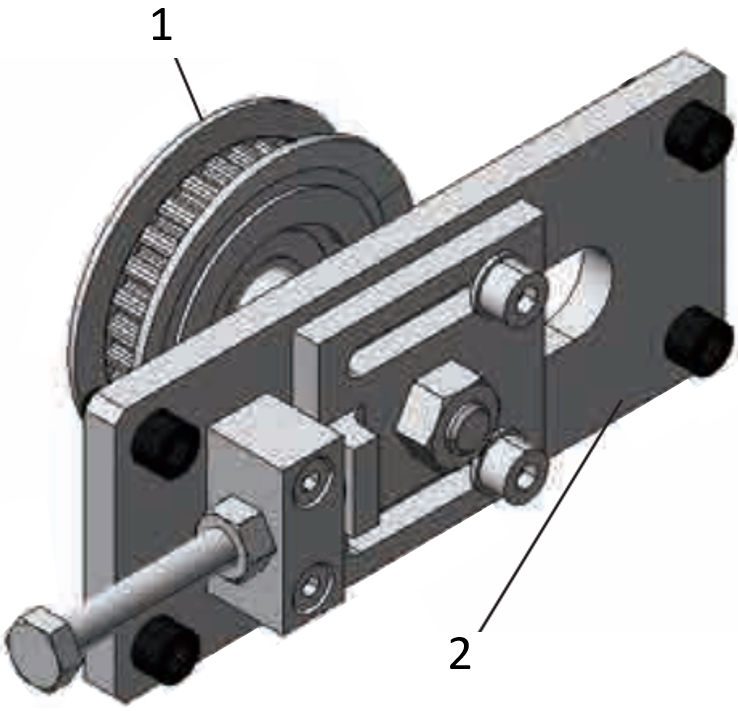

Anwendungsbeispiel Spannrolle

(1) Spannrolle, (2) Kettenspanner

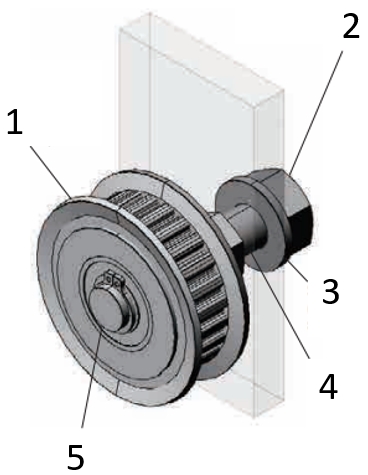

Anwendungsbeispiel Umlenkrolle

S (1) Zahnriemenscheibe mit Bordscheibe, (2) Mutter, (3) Unterlegscheibe, (4) Achsbolzen, (5) Sicherungsring

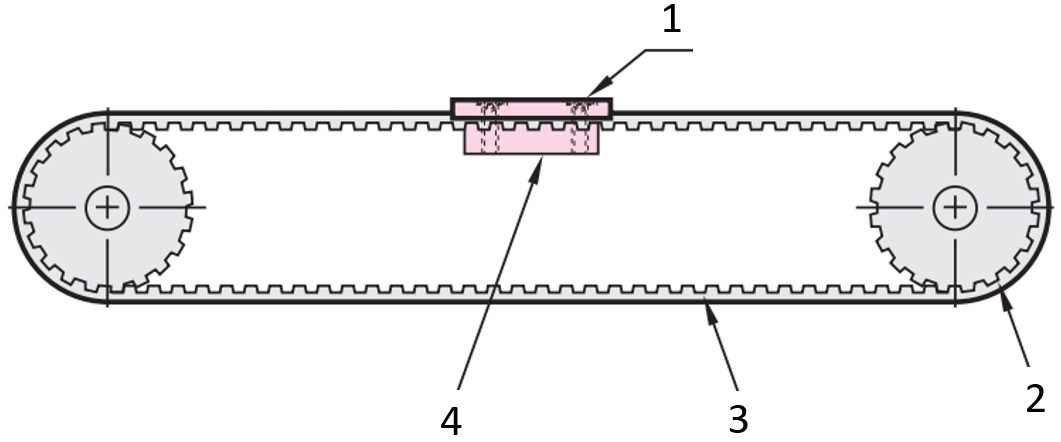

Anwendungsbeispiel Synchronriemenscheiben

(1) Flachkopfschraube, (2) Synchronriemenscheibe, (3) Synchronriemen, (4) Anschraubklemme

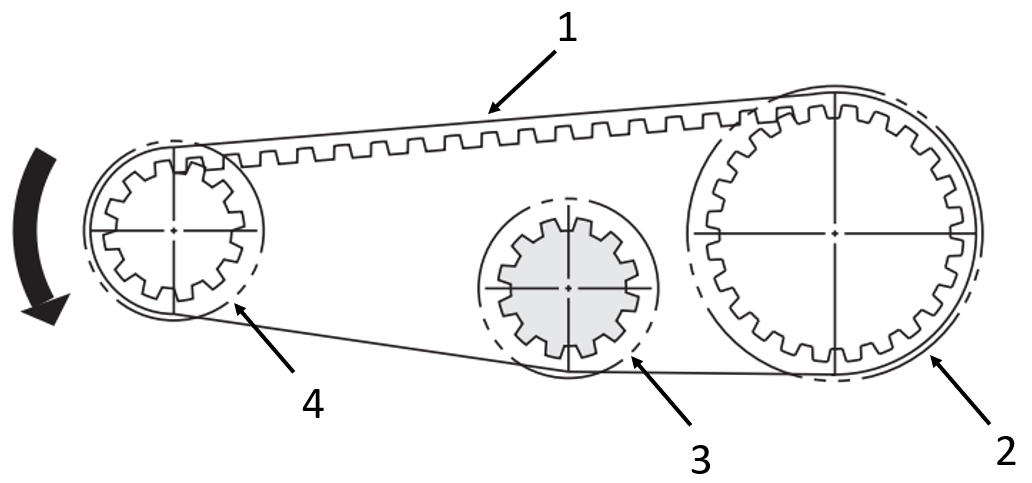

Anwendungsbeispiel Zahnriementrieb

(1) Zahnriemen, (2) Angetriebene Zahnriemenscheibe mit Bordscheibe, (3) Spannrolle mit Bordscheibe, (4) Antreibende Zahnriemenscheibe mit Bordscheibe

Industrie Anwendungen

Teilenummer:

- Um die 3D Vorschau anzeigen zu können, muss die Konfiguration abgeschlossen sein.

3D Vorschau nicht verfügbar, da noch keine Teilenummer generiert wurde.

| Teilenummer |

Standard-Stückpreis

| Mindestbestellmenge | Mengenrabatt | RoHS | Breite - Riemen (mm) | Breite - Riemen (Zoll) | Anzahl - Zähne | Werkstoff | Oberflächenbehandlung | Form - Antriebsrad | [F] Wellenbohrung - Abgesetzte Bohrung: Senkbohrungen auf Nabenseite (mm) | [N] Wellenbohrung - neue JIS-Nutbohrung + Gewinde (mm) | [P] Wellenbohrung - Rundbohrung + Gewinde (mm) | [H] Wellenbohrung - Rundbohrung (mm) | [NK10] Nut - Nenngröße 10, b und t abweichend | [Y] Wellenbohrung - abgesetzte Bohrung auf beiden Seiten (mm) | [V] Wellenbohrung - abgesetzte Bohrung (mm) | [C] Wellenbohrung - alte JIS-Nutbohrung + Gewinde (mm) | WB | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | 6.35 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | 6 ~ 14 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | 6 ~ 14 | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | - | 10 ~ 12 | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | 6.35 | - | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | 6 ~ 14 | - | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | 6.35 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | 6 ~ 16 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | 8 ~ 13 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | b = 4.0mm, t = 1.8mm | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | 6.35 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | 6 ~ 13 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | 6.35 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 9.5 | 0.37 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | 6 ~ 14 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | - | 10 ~ 15 | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | 6.35 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | 6 ~ 16 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | 8 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | 10 ~ 15 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | b = 4.0mm, t = 1.8mm | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | 6.35 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | 6 ~ 15 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | 6.35 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | 6 ~ 14 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | 6 ~ 14 | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | - | 10 ~ 12 | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | 6.35 | - | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | 6 ~ 14 | - | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | 6.35 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | 6 ~ 16 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | 8 ~ 13 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | b = 4.0mm, t = 1.8mm | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | 6.35 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | 6 ~ 13 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | 6.35 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 12.7 | 0.5 | 18 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | 6 ~ 14 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | - | 10 ~ 15 | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | 6.35 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | 6 ~ 16 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | 8 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | 10 ~ 15 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | b = 4.0mm, t = 1.8mm | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | 6.35 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | 6 ~ 15 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | 6.35 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | 6 ~ 14 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | 6 ~ 14 | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | - | 10 ~ 12 | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | 6.35 | - | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | 6 ~ 14 | - | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | 6.35 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | 6 ~ 16 | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | 8 ~ 13 | - | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | b = 4.0mm, t = 1.8mm | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | 6.35 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | 6 ~ 15 | - | - | - | - | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | 6.35 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 6.4 | 0.25 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form B | - | - | - | - | - | - | 6 ~ 14 | - | - | ||

- | 1 | 6 Arbeitstage | 10 | 7.9 | 0.31 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | - | - | - | - | 10 ~ 15 | - | ||

- | 1 | 6 Arbeitstage | 10 | 7.9 | 0.31 | 19 | [Aluminium] Aluminiumlegierung Serie 2000 | Eloxiert (klar) | Form A | - | - | - | 6.35 | - | - | - | - | - |

Loading...

Zurück zur Kategorie Zahnriemenscheiben / Synchronriemenscheiben / Spannrollen

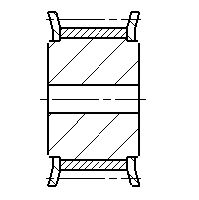

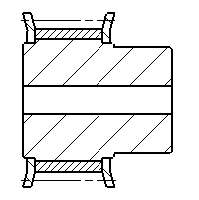

Technische Zeichnung

Technische Zeichnung im neuen Fenster öffnen

Verfügbare Dimensionen und Toleranzen finden Sie unter dem Reiter Weitere Informationen.

Spezifikationstabellen

| Teilenummer | Synchronriemenscheibe Form | Scheibenform | ||||||||||||||||

| Ausführung | Anz. Zähne | Ausführung Nennbreite | A | B | ||||||||||||||

| Wellenbohrungsspezifikationen (~): festlegen in 1mm-Schritten, (, ): Ersten oder Letzten wählen | Wellenbohrungsspezifikationen (~): festlegen in 1mm-Schritten, (, ): Ersten oder Letzten wählen | |||||||||||||||||

| H Bohrung | P Rundbohrung + Gewinde Siehe unten. | N, C Nut+ Gewindebohrung Siehe unten. | V Abgesetzte Bohrung | Y beidseitig abgesetzt | H Bohrung | P Rundbohrung + Gewinde | N Nut+ Gewindebohrung | V, F Abgesetzte Bohrung | ||||||||||

| V | Z Z-d≥2 | J (0.1mm-Schritte) | Y | Q, R Q (R) -d≥2 | S, T | V, F | Z Z-d≥2 | J (0.1mm-Schritte) | ||||||||||

| Aluminium- ATP BTP KTP NTP Stahl MTP MTPB MTPP Rostfreier Stahl STP | 10 | XL025 XL031 XL037 XL050 | A B | 4~6, 6,35, 7 | - | - | 4, 5 | 6, 7 | 2.0≤J≤ W-2.0 | 4, 5 | 6, 7 | 3~8 S+T≤W-3 | 4, 5, 6 | 4, 5, 6 | - | 4 | 6 | 2.0≤J≤ L-2.0 |

| 11 | 4~6, 6,35, 7 | - | - | 4, 5 | 6, 7 | 4, 5 | 6, 7 | 4, 5, 6 | 4, 5, 6 | - | 4 | 6 | ||||||

| 12 | 4~6, 6.35, 7~10 | 4~6 | - | 4~8 | 6~10 | 4~8 | 6~10 | 4~6, 6.35, 7, 8 | 4, 5, 6 | - | 4, 5, 6 | 6, 7, 8 | ||||||

| 14 | 5, 6, 6.35, 7~13 | 5, 6, 6.35, 7~9 | 8 | 5~11 | 7~13 | 5~11 | 7~13 | 5, 6, 6.35, 7~11 | 5, 6, 6.35, 7, 8 | 8 | 5~9 | 7~11 | ||||||

| 15 | 5, 6, 6.35, 7~13 | 5, 6, 6.35, 7~11 | 8, 10, NK10 | 5~11 | 7~13 | 5~11 | 7~13 | 5, 6, 6.35, 7~13 | 5, 6, 6.35, 7~10 | 8, 10, NK10 | 5~10 | 7~12 | ||||||

| 16 | 5, 6, 6.35, 7~13 | 5, 6, 6.35, 7~13 | 8, 10, NK10, 11~13 | 5~11 | 7~13 | 5~12 | 7~14 | 5, 6, 6.35, 7~13 | 5, 6, 6.35, 7~10 | 8, 10, NK10 | 5~10 | 7~12 | ||||||

| 18 | 6, 6.35, 7~16 | 6, 6.35, 7~15 | 8, 10, NK10, 11~15 | 6~14 | 8~16 | 6~14 | 8~17 | 6, 6.35, 7~16 | 6, 6.35, 7~13 | 8, 10, NK10, 11~13 | 6~14 | 8~16 | ||||||

| 19 | 6, 6.35, 7~16 | 6, 6.35, 7~15 | 8, 10, NK10, 11~15 | 6~14 | 8~16 | 6~14 | 8~17 | 6, 6.35, 7~16 | 6, 6.35, 7~15 | 8, 10, NK10, 11~13 | 6~14 | 8~16 | ||||||

| 20 | 8~19 | 8~16 | 8, 10, NK10, 11~16 | 8~17 | 10~19 | 8~17 | 10~19 | 8~19 | 8~15 | 8, 10, NK10, 11~15 | 8~17 | 10~19 | ||||||

| 21 | 8~19 | 8~18 | 8, 10, NK10, 11~18 | 8~17 | 10~19 | 8~17 | 10~19 | 8~19 | 8~16 | 8, 10, NK10, 11~16 | 8~17 | 10~19 | ||||||

| 22 | 8~22 | 8~20 | 8, 10, NK10, 11~20 | 8~20 | 10~23 | 8~20 | 10~22 | 8~22 | 8~17 | 8, 10, NK10, 11~16 | 8~20 | 10~23 | ||||||

| 24 | 8~22 | 8~22 | 8, 10, NK10, 11~22 | 8~20 | 10~23 | 8~20 | 10~22 | 8~22 | 8~17 | 8, 10, NK10, 11~16 | 8~20 | 10~23 | ||||||

| 25 | 8~27 | 8~22 | 8, 10, NK10, 11~22 | 8~25 | 10~27 | 8~25 | 10~27 | 8~26 | 8~19 | 8, 10, NK10, 11~19 | 8~24 | 10~26 | ||||||

| 26 | 8~27 | 8~23 | 8, 10, NK10, 11~23 | 8~25 | 10~27 | 8~25 | 10~27 | 8~26 | 8~20 | 8, 10, NK10, 11~20 | 8~24 | 10~26 | ||||||

| 28 | 8~32 | 8~26 | 8, 10, NK10, 11~25 | 8~30 | 10~32 | 8~30 | 10~32 | 8~31 | 8~25 | 8, 10, NK10, 11~20 | 8~29 | 10~31 | ||||||

| 30 | 10~32 | 10~30 | 10, NK10, 11~30 | 10~30 | 12~32 | 10~30 | 12~32 | 8~31 | 8~25 | 8, 10, NK10, 11~20 | 8~29 | 10~31 | ||||||

| 32 | 10~37 | 10~30 | 10, NK10, 11~30 | 10~35 | 12~37 | 10~35 | 12~37 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 34 | 10~38 | 10~30 | 10, NK10, 11~30 | 10~35 | 12~37 | 10~35 | 12~37 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 36 | 10~42 | 10~30 | 10, NK10, 11~30 | 10~40 | 12~42 | 10~40 | 12~42 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 38 | 10~43 | 10~30 | 10, NK10, 11~30 | 10~40 | 12~42 | 10~40 | 12~42 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 40 | 10~50 | 10~30 | 10, NK10, 11~30 | 10~48 | 12~50 | 10~48 | 12~50 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 42 | 10~50 | 10~30 | 10, NK10, 11~30 | 10~48 | 12~50 | 10~48 | 12~50 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 44 | 10~52 | 10~30 | 10, NK10, 11~30 | 10~50 | 12~52 | 10~50 | 12~52 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 46 | 10~55 | 10~30 | 10, NK10, 11~30 | 10~50 | 12~52 | 10~50 | 12~52 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 48 | 10~59 | 10~30 | 10, NK10, 11~30 | 10~57 | 12~59 | 10~57 | 12~59 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 50 | 10~59 | 10~30 | 10, NK10, 11~30 | 10~57 | 12~59 | 10~57 | 12~59 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 60 | 10~76 | 10~30 | 10, NK10, 11~30 | 10~74 | 12~76 | 10~74 | 12~76 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| 72 | 10~80 | 10~30 | 10, NK10, 11~30 | 10~80 | 12~94 | 10~75 | 12~94 | 10~36 | 10~30 | 10, NK10, 11~25 | 10~34 | 12~36 | ||||||

| Wellenbohrungs-Ø 8, 11, 13, 14, 17, 21~30 sind nicht für Wellenbohrungsspez. C verfügbar. Form A mit 15 oder weniger Zähnen und Nennbreite XL025 ist nicht verfügbar für Wellenbohrungsspez. P, und keine Gewindebohrungen werden ergänzt für Wellenbohrungsspez. N und C. | ||||||||||||||||||

Zusätzliche Optionen / Änderungen

Hier zur Optionsübersicht als PDF

Grundlegende Informationen

| Ausführung | Synchronriemenscheiben | Form - Riemen | XL | Riemenscheiben/Laufrollen | Riemenscheibe (ohne Lager) |

|---|

Konfigurieren

Basiseigenschaften

-

Breite - Riemen (mm)

-

Breite - Riemen (Zoll)

-

Anzahl - Zähne

-

Werkstoff

- EN 1.1191 Equiv.

- Aluminium

- EN 1.4301 Equiv.

-

Oberflächenbehandlung

- Unbehandelt

- Brüniert

- Eloxiert (klar)

- Eloxiert (schwarz)

- Eloxiert (klar, hart)

- Chemisch vernickelt

-

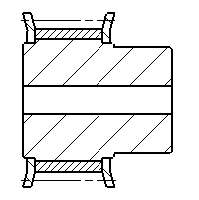

Form - Antriebsrad

-

Form A

Form A -

Form B

Form B

-

-

[F] Wellenbohrung - Abgesetzte Bohrung: Senkbohrungen auf Nabenseite(mm)

-

[N] Wellenbohrung - neue JIS-Nutbohrung + Gewinde(mm)

-

[P] Wellenbohrung - Rundbohrung + Gewinde(mm)

-

[H] Wellenbohrung - Rundbohrung(mm)

-

[NK10] Nut - Nenngröße 10, b und t abweichend

-

[Y] Wellenbohrung - abgesetzte Bohrung auf beiden Seiten(mm)

-

[V] Wellenbohrung - abgesetzte Bohrung(mm)

-

[C] Wellenbohrung - alte JIS-Nutbohrung + Gewinde(mm)

-

WB

-

Ausführung

- ATP□□XL

- BTP□□XL

- KTP□□XL

- MTPB□□XL

- MTPP□□XL

- MTP□□XL

- NTP□□XL

- STP□□XL

-

Filtern nach CAD Format

- 2D

- 3D

Filtern nach vsl. Lieferzeit

-

- Alle Produkte

- 6 Tage oder weniger

- 8 Tage oder weniger

- 10 Tage oder weniger

- 11 Tage oder weniger

- 13 Tage oder weniger

- 14 Tage oder weniger

Optionale Eigenschaften

- Die Spezifikationen und Maße einiger Teile sind evtl. nicht vollständig enthalten. Genaue Details siehe Herstellerkataloge .

FAQ – Häufig gestellte Fragen

-

Frage:

Gibt es Riemenscheiben ohne Bohrung?

-

Antwort:

Die Zahnriemenscheiben von MISUMI sind stets mit einer Vorbohrung versehen. Diese wird je nach Ihrer Konfiguration erweitert. Dies erbringt den Vorteil, dass die Riemenscheiben bereits einbaufertig mit einer passenden Wellenbohrung versehen sind. Somit kann auf eine zeitaufwendige Nachbearbeitung verzichtet werden.

-

Frage:

Gibt es Synchronriemenscheiben aus Aluminium?

-

Antwort:

Der MISUMI Online Shop bietet die Synchronriemenscheiben oder Zahnriemenscheiben auch in Aluminium an. Des Weiteren bieten wir Riemenscheiben in Stahl und Edelstahl an. Die Umlenkrollen und Spannrollen für die Synchronriemen sind auch in Kunststoff erhältlich.

-

Frage:

Ist eine Übersetzung mit Zahnriemenscheiben möglich?

-

Antwort:

Mit Zahnriemenscheiben ist eine Übersetzung in einem Antrieb möglich. Das Übersetzungsverhältnis wird anhand der Zähnezahl der Riemenscheiben hergestellt. Es sollte darauf geachtet werden, dass die Mindestanzahl an Zähnen der Synchronriemenscheibe nicht unterschritten wird.

-

Frage:

Welche Variante der Zahnriemenscheibe kann bei Montage geklemmt werden?

-

Antwort:

Die Synchronriemenscheiben können über verschiedene Möglichkeiten auf einer Welle montiert werden. Für Anwendungen, die nicht hohen Drehmomenten ausgesetzt sind, wie z.B. Förderanlagen, kann es ausreichen eine Synchronriemenscheibe über Klemmgewindestifte zu befestigen. Hierfür sollte die Welle eine Planfläche haben.

Für höhere Belastungen kann auch eine Zahnriemenscheibe mit Passfedernut zum Einsatz kommen.

Eine weitere Variante, ist die Befestigung einer Synchronriemenscheibe über eine konische Spanhülse. Je nach Art des Spannsatzes benötigt die Synchronriemenscheibe seitliche Innengewinde, die im MISUMI Online Shop durch zusätzliche Optionen hinzugefügt werden können.

Es kann auch eine Synchronriemenscheibe mit Bohrung und einem Spannsatz kombiniert werden. Diese Kombination bietet MISUMI auch bereits im Set an. -

Frage:

Wo muss die Spannrolle angeordnet werden?

-

Antwort:

Wenn die Verwendung einer Spannrolle notwendig ist, sollte diese auf der Durchhangseite positioniert werden. Das bedeutet, dass die Spannrolle, auf der nicht auf Zug belasteten Seite angebracht wird.

Im Idealfall wird eine verzahnte Spannrolle auf der Innenseite des Zahnriemens angebracht. Die Spannrolle sollte dabei stets größer als die kleinste Zahnriemenscheibe des Riementriebsystems sein.

Muss eine Spanrolle den Zahnriemen von außen spannen, dann sollte eine unverzahnte (flache) Spannrolle verwendet werden. Für die Befestigung eignen sich Achsbolzen, die MISUMI in verschiedenen geometrischen Ausführungen anbietet. -

Frage:

Welche Passfeder kann für die Zahnriemenscheiben verwendet werden?

-

Antwort:

Die Größe der Passfeder richtet sich nach dem Wellendurchmesser. Hier ist es zu empfehlen, die Passfedern von MISUMI zu verwenden, da diese eine bessere Passgenauigkeit für die MISUMI Zahnriemenscheiben besitzen. Die Toleranzen der Passfedernut finden Sie in der Übersicht als PDF.

-

Frage:

Ist eine Synchronriemenscheibe mit rundem Profil besser?

-

Antwort:

Synchronriemenscheiben und Synchronriemen mit rundem Profil sind nicht für jede Anwendung empfehlenswert. Die runde Profilform eignet sich beispielsweise gut für Anwendungen, die eine hohe Positioniergenauigkeit erfordern. Daher werden sie häufig in 3D-Druckern und Scanner eingesetzt. Gegenüber anderen Profilformen besitzt die runde Profilform eine höhere Verschleißfestigkeit. Ein weiterer Vorteil der runden Profilform ist das minimierte Spiel im Rücklauf (Umkehrspiel).

-

Frage:

Welche Riemenscheibe ist passend für Gates Zahnriemen?

-

Antwort:

Die GT und EV Synchronriemenscheiben eignen sich für die Zahnriemen von Gates. Hier sollte allerdings auf die Steigung (Abstand der Zähne) der Zahnriemen geachtet werden. Es muss geprüft werden, ob diese mit der gewählten Zahnriemenscheibe übereinstimmt.

-

Frage:

Sind die Bordscheiben bei den Zahnriemenscheiben notwendig?

-

Antwort:

Es ist zu empfehlen, besonders die kleineren Riemenscheiben mit Bordscheibe zu verwenden. Die Bordscheibe sorgt dafür, dass der Zahnriemen nicht von der Zahnriemenscheibe herunterwandert. Selbst bei der kleinsten Fehlstellung einer Riemenscheibe, kann die Gefahr bestehen, dass der Zahnriemen im Betrieb wandert und abspringt.

-

Frage:

Wie wird die Verzahnung der Zahnriemenscheiben hergestellt?

-

Antwort:

Die Verzahnung der MISUMI Zahnriemenscheiben sind hauptsächlich gestoßen. Dies sorgt für eine hohe Fertigungsgenauigkeit. Dadurch passen die Zähne präzise in das Zahnriemenprofil der Synchronriemen und sorgen für eine optimale Kraft- und Drehmomentübertragung.