Aufnahmebolzen / □KFF□ / Stahl, rostfreier Stahl / hartverchromt / weich, 50-63 HRC / rund / gefaster Flachkopf / p6,h7,m6,g6

- Mengenrabatt

Konfigurierbar in [Werkstoff] Edelstahl, Einsatzstahl / [Wärmebehandlung] unbehandelt / [Montageform] Einpresszapfen, Innengewinde / [Kopfform] rund, nicht vorhanden, abgeflacht

MISUMI erstellt Aufnahmebolzen und Zentrierstifte, die den Zweck haben, Werkstücke und Bauteile in Werkstückträgern zu platzieren. Edelstahl und Einsatzstahl sind die verfügbaren Werkstoffe. Diese Materialien sind unbehandelt. Für die Montage der Aufnahmebolzen und Zentrierstifte stehen ein Einpresszapfen und ein Innengewinde zur Verfügung. Dank der Kopfform, bei der Sie sich zwischen rund, nicht vorhanden und abgeflacht entscheiden können, wird die bestmögliche Bauteileinführung ermöglicht.

- Bestellmengen erweitert (D-JIT)

Teilenummer

Hier finden Sie die Teilenummern

zu dem gesuchten Artikel

- Zeichnung/Spezifikationen

- 3D-Vorschau Die 3D-Vorschau ist nach vollständiger Konfiguration verfügbar

- Teilenummern

- Weitere Informationen

- Katalog

- Technische Informationen

Zurück zur Kategorie Aufnahmebolzen / Positionierstifte / Zentrierstifte

Verfügbare Dimensionen und Toleranzen finden Sie unter dem Reiter Weitere Informationen.

| Werkstoff Nr. | Werkstoff | Oberflächenbehandlung | Härte | Ausführung | |

| Presspassung | mit Gewinde | ||||

| EN 1.2510 äquiv. | - | Härtebehandlung: 60~63HRC | KFFSA | KFFSTA | |

| EN 1.2510 äquiv. | hartverchromt | Härtebehandlung: 50~55HRC Oberflächenhärte: 750HV~ | GKFFSA | GKFFSTA | |

| EN 1.2510 äquiv. | - | - | BKFFSA | BKFFSTA | |

| EN 1.4301 äquiv. | - | - | SKFFSA | SKFFSTA | |

| EN 1.4301 äquiv. | hartverchromt | Oberflächenhärte: 750HV~ | HKFFSA | - | |

| EN 1.4037 äquiv. | - | Härtebehandlung: 50~55HRC | CKFFSA | CKFFSTA | |

Weitere Spezifikationen finden Sie unter dem Reiter Weitere Informationen.

| Teilenummer | - | P | - | L | - | B | ||||||

| Ausführung | D Tol. | P Toleranz | D | |||||||||

| KFFSA | G | S | 10 | - | P8.00 | - | L10 | - | B8.0 | |||

Auswahldetails von Aufnahmebolzen / Positionierstifte / Zentrierstifte

- Material: Stahl, rostfreier Stahl, Aluminium, Kunststoff

- Beschichtungen: Brüniert, vernickelt, hartverchromt, poliert, hartverchromt und poliert, klar eloxiert

- Wärmebehandlung: Aufgekohlt, abgeschreckt

- ISO-Toleranzen Montageseite: m6, n6, p6, g6, h6, h7

- Durchmesser Kopf: 1 bis 30 mm

- Grundform: Breiter Kopf, schmaler Kopf, zylindrisch, mit Bund, mit Bohrung, mit Flansch, zweifache Führung

- Form Montageseite: Passung, Außengewinde, Innengewinde, umlaufende Nut, Kerbe, Planfläche

- Kopfform: Rund, rautenförmig (Schwertform), dreikantig

- Spitzenform: Gefast, gerundet, konisch, rund, kugelförmig, abgeflacht, Kugelansatz, projektilförmig

Beschreibung / Grundlagen

Zentrierstifte dienen zur Lagefixierung und zur Begrenzung der Freiheitsgerade der zu positionierenden Objekte. Die genau gefertigten Zentrierstifte ermöglichen eine sehr genaue Lagepositionierung der Bauteile. Zentrierstifte können Objekte als Seitenanschlag positionieren oder durch Stecken zentrieren. Damit kann eine Positionierung in den X, Y und Z-Achsen erfolgen.

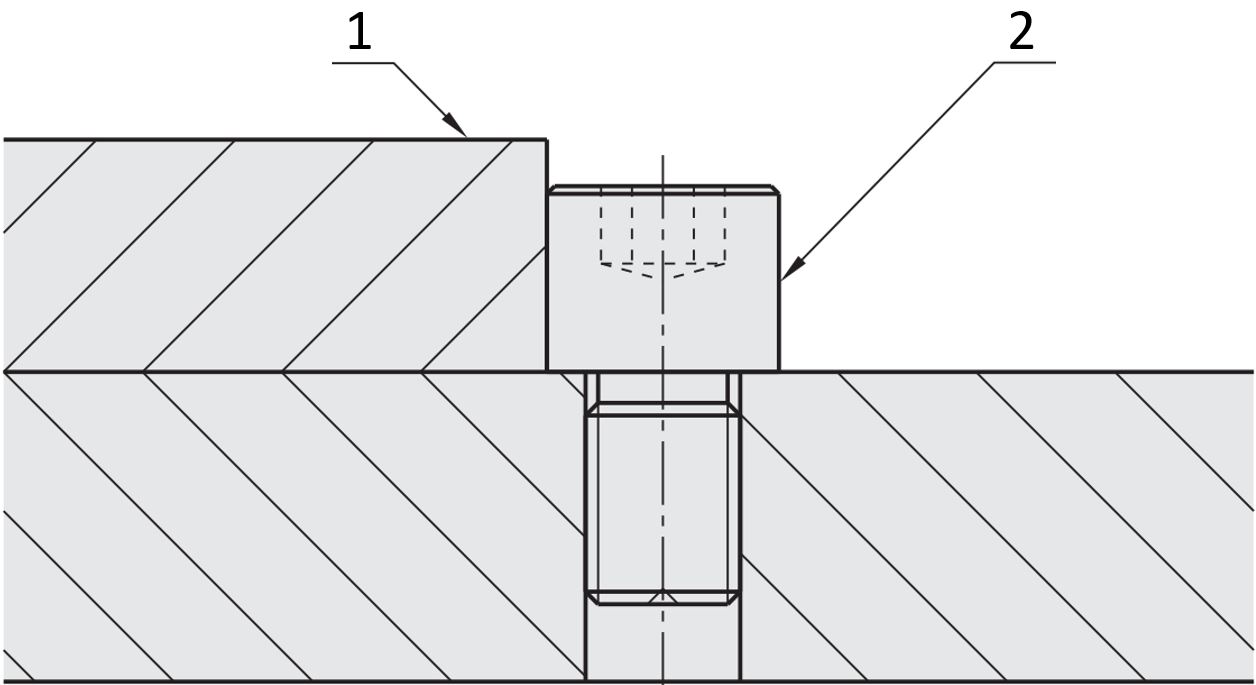

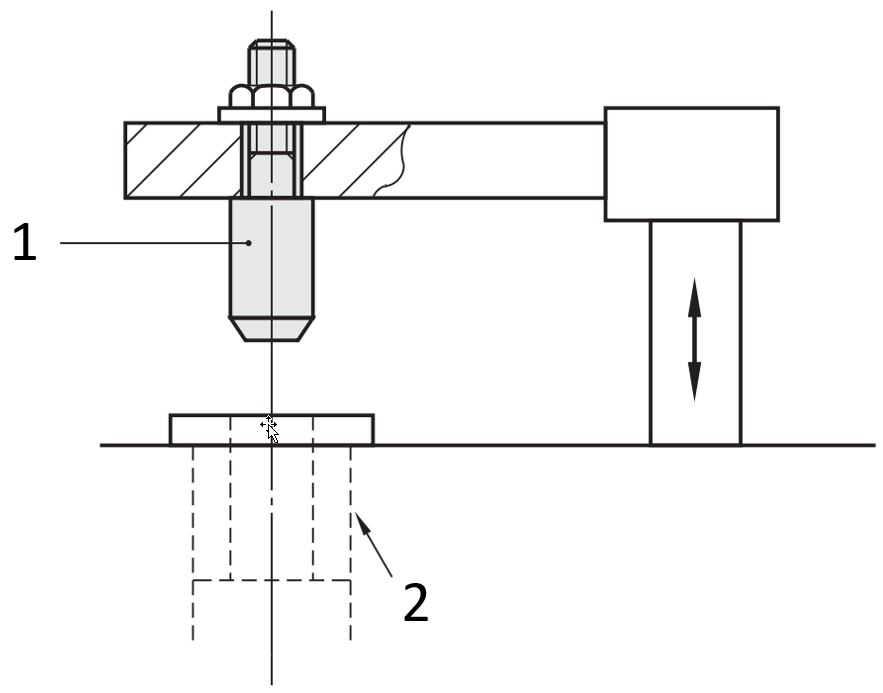

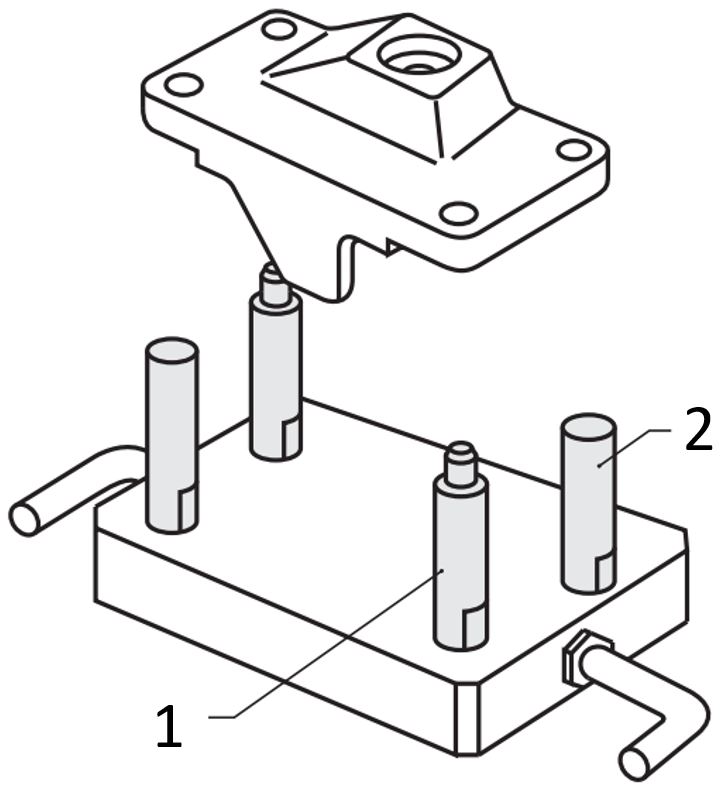

Anwendungsbeispiel Zentrierstift als Werkstückanschlag - (1) Werkstück, (2) Aufnahmebolzen mit Gewinde

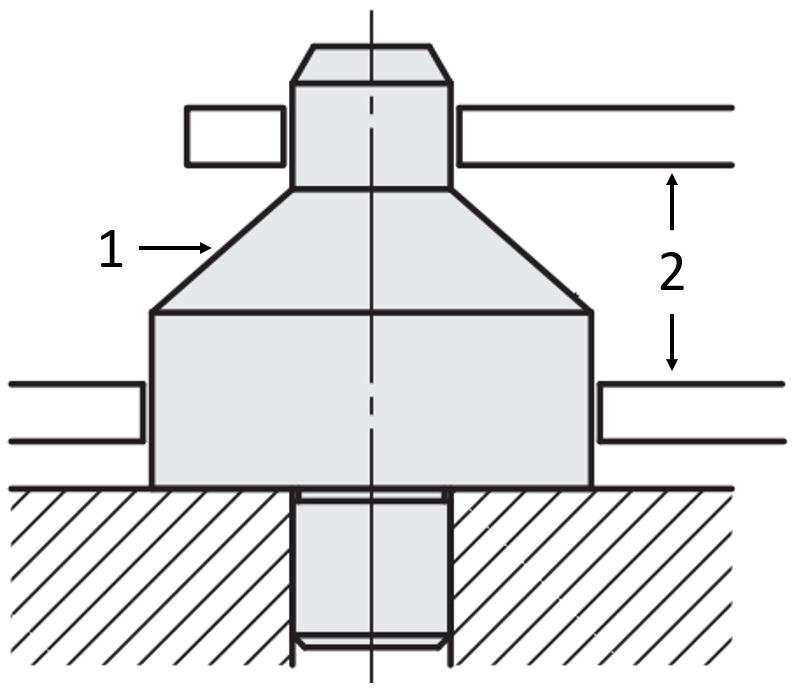

Für die reine X- und Y-Achse genügt ein gerader Zentrierstift, um die Lage eines Bauteils zu bestimmen. Um zusätzlich die Lage in der Z-Achse zu justieren, kann ein Zentrierstift mit Bund verwendet werden. Diese Kombination kann die Bauteilvielfalt reduzieren, da auf einen zusätzlichen Auflagestift verzichtet werden kann.

Anwendungsbeispiel Zentrierstift mit Bund

Bei einer Steckverbindung wird in den meisten Fällen eine Zentrierbuchse verwendet, um beim mehrfachen Fügen und Positionieren das Werkstück oder die Applikation zu schonen. Die Zentrierbuchsen schützen das Bauteil vor unerwünschten Verschleiß, besonders wenn die zu platzierenden Objekte aus einem weichen Werkstoff bestehen. Damit machen Positionierungsbuchsen eine Applikation wartungsfreundlicher. Der Verschleiß sollte in der Planung einer Applikation stets in Betracht gezogen werden. Der Werkstoff und die Oberflächenbeschichtung von Zentrierstiften sollte gemäß dem Anwendungsfall gewählt werden.

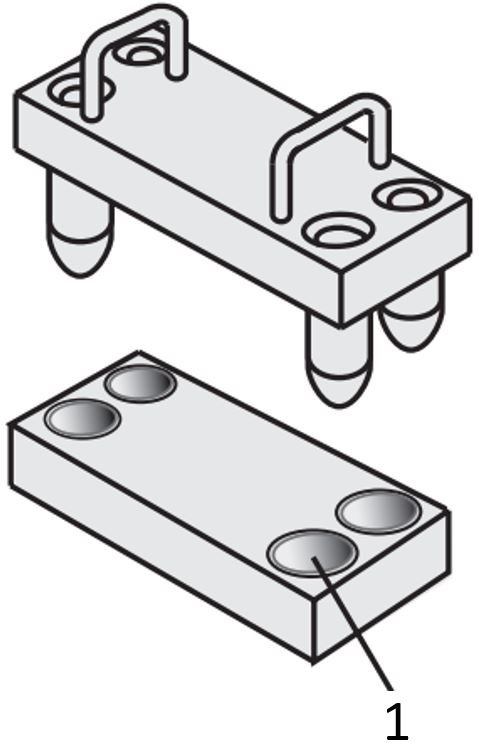

Anwendungsbeispiel Zentrierbuchse - (1) Zentrierbuchse

Funktion

Wenn Objekte nicht gerade, sondern leicht geneigt auf Zentrierstifte zugeführt werden kann eine runde oder gefaste Kopfform verwendet werden. Dies verhilft, dass die Objekte nicht mit den Zentrierstiften verkanten und der Prozess komplikationslos verläuft. Eine runde oder gefaste Kopfform ist des Weiteren bei Applikationen ratsam, die eine hohe Wiederholungsfrequenz (Zyklen) aufweisen.

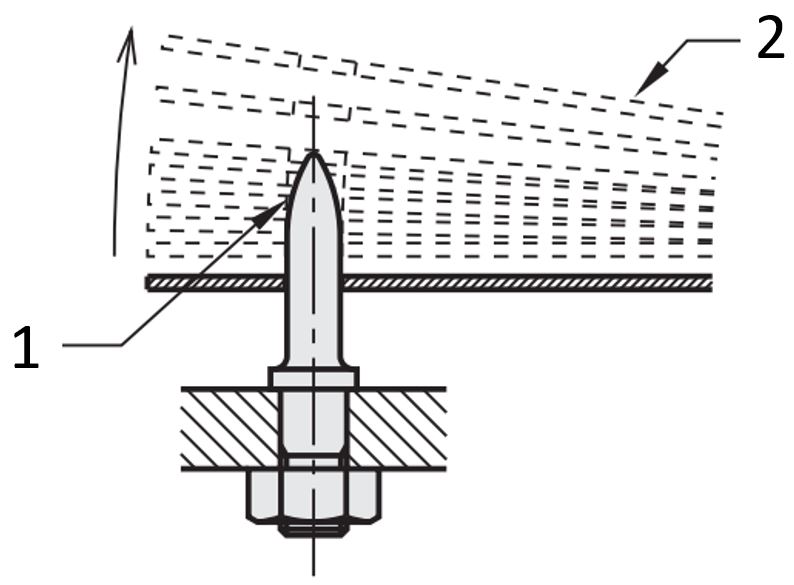

Anwendungsbeipiel geneigte Zuführung - (1) Zentrierstift gerundeter Kopf, (2) Werkstück

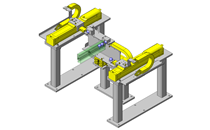

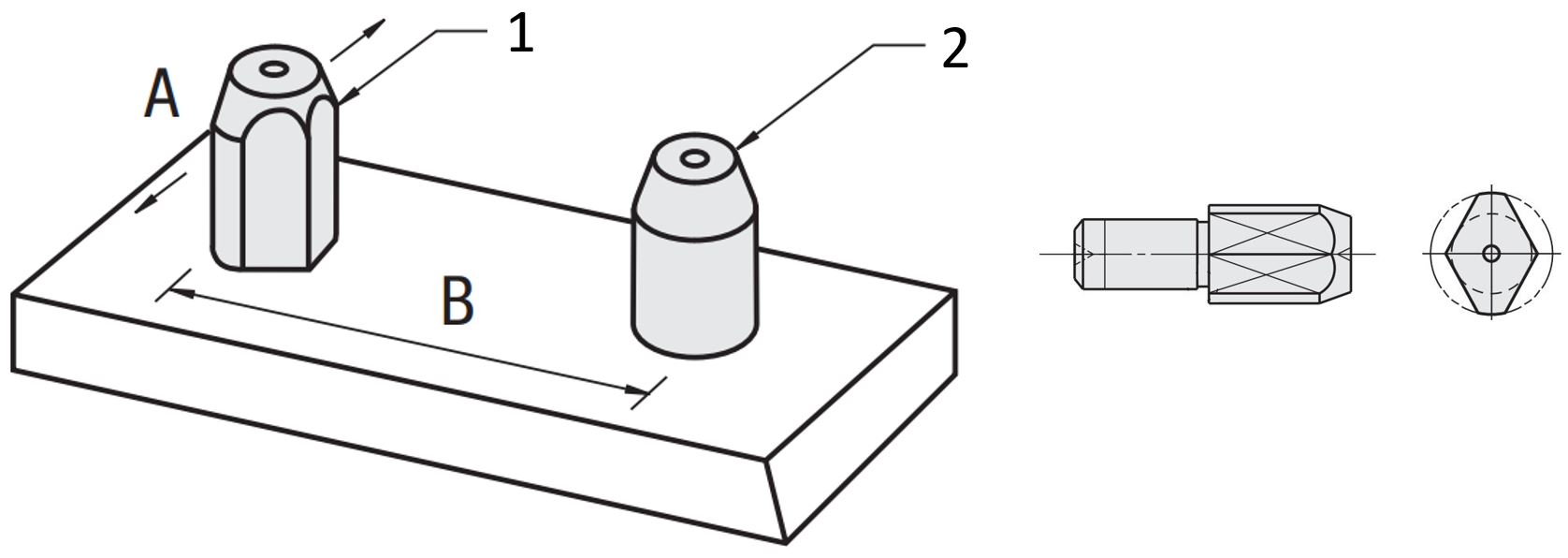

Zentrierstifte sollten möglichst paarweise verwendet werden, da somit eine möglichst hohe Positioniergenauigkeit hergestellt werden kann. Der jeweilige Abstand zwischen den Zentrierstiften hat ebenfalls Einfluss auf die Lagegenauigkeit. Wird dieser groß gewählt, kann hierdurch die Genauigkeit der Objektposition verbessert werden. Bei einem großen Abstand zwischen den Zentrierstiften (B) sollte einer der Positionierstifte einen rautenförmigen Kopf (Schwertstift) haben, da ein Schwertstift ein Verkanten nahezu verhindert. Die Verwendung von einem dritten Zentrierstift in L-förmiger (dreickeckiger) Anordnung, kann zu einer weiteren Verbesserung der Positioniergenauigkeit führen. Um eine Vertauschungssicherheit herzustellen sollten die Durchmesser der Zentrierstifte unterschiedlich gewählt werden.

Anwendungsbeispiel Schwertstift - (1) Schwertstift (rautenförmig), (2) Zentrierstift (rund)

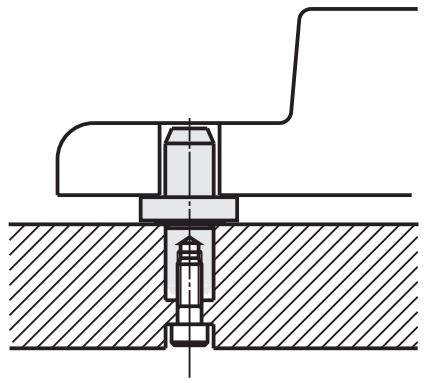

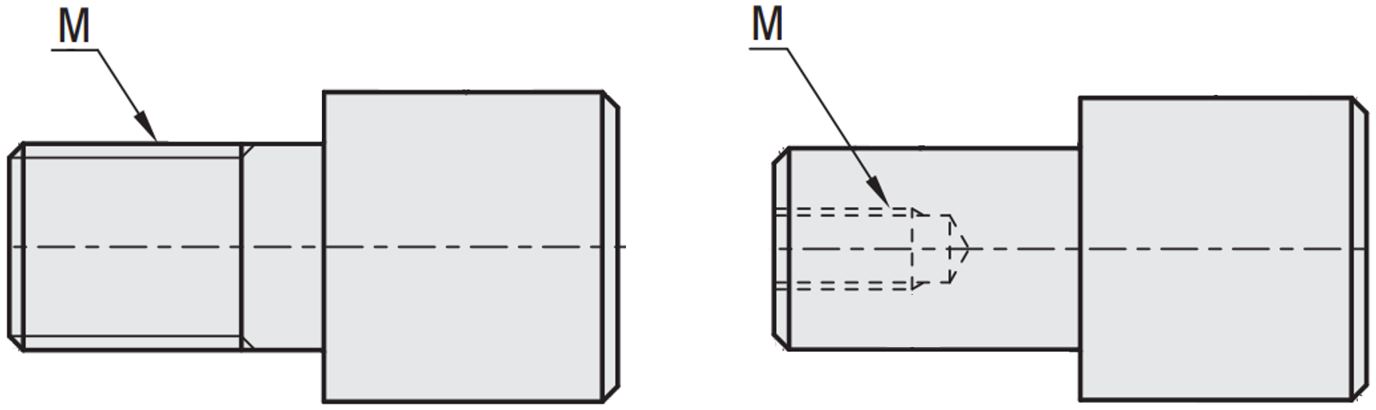

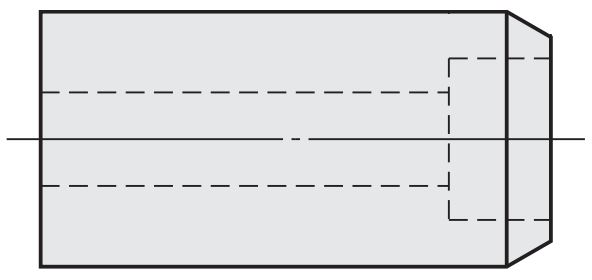

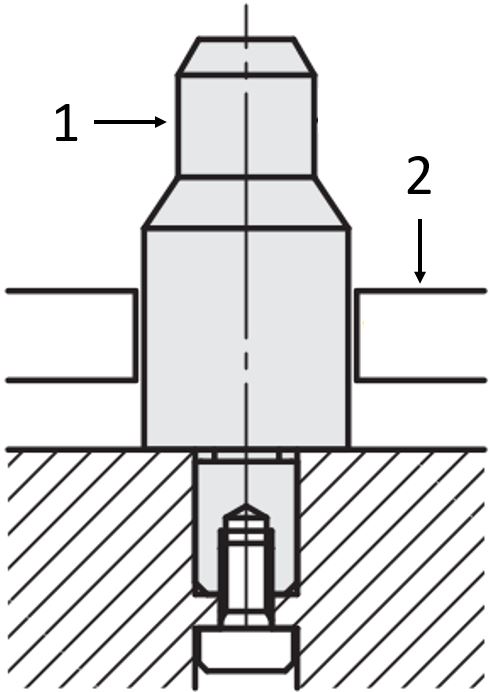

Um Applikationen wartungsfreundlich zu halten, bietet MISUMI verschiedene Montagevarianten für Zentrierstifte an. Zentrierstifte mit Innengewinde können von unten mit einer Schraube durch die Montageplatte austauschbar befestigt werden. Falls der Zugang zur unteren Seite sich schwierig gestaltet, kann auf ein Zentrierstift oder Schwertstift mit Außengewinde zurückgegriffen werden. Somit sind Montage und Demontage der Zentrierstifte unkompliziert durch verschiedene Befestigungsvarianten gestaltbar.

Zentrierstift mit Außengewinde / Zentrierstift mit Innengewinde

Anwendungsbereiche

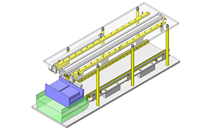

Zentrierstifte kommen in Werkstückträgern als auch der hoch genauen Positionierung von Bauteilen in Prüfständen zum Einsatz. Zentrierstifte ermöglichen eine hoch genaue Lagerung von Objekten in allen Freiheitsgeraden, welche durch vielseitige und hochkonfigurierbare Formen ermöglicht wird. Die große Vielfalt der MISUMI Zentrierstifte bietet für jeden Anwendungsfall eine passende Form. Zentrierstifte kommen bei dünnen Blechen als auch bei schweren und komplexen Bauteilen zum Einsatz. Dadurch sind Zentrierstifte in nahezu allen Industriezweigen des Anlagenbaus und Maschinenbaus anwendbar. In vielen Applikationen sind Zentrierstifte unverzichtbar, da sie eine hoch genaue Positionierung der Bauteile ermöglichen.

Werkstoffe

Die MISUMI Zentrierstifte sind in folgenden Materialien verfügbar: Stahl, rostfreier Stahl, Aluminium, Kunststoff. Aus Stahl und Aluminium gefertigte Stifte sind wahlweise gehärtet als auch beschichtet verfügbar. Bei einer hohen Zyklenzahl ist die Verwendung eines gehärteten Materials zu empfehlen, da diese eine höhere Verschleißfestigkeit aufweisen.

Korrosionsbeständigkeit

Der folgende Salzwassersprühtest wurde am Rohmateriallien (siehe Tabelle) der Zentrierstifte und Aufnahmebolzen durchgeführt. Anhand der Testzeiten von 48 und 96 Stunden wurden die Korrosionsbeständigkeiten ermittelt.

| EN 1.4305 Equivalent | EN 1.4301 Equivalent | EN 1.4125 Equivalent | EN 1.2510 Equivalent |

Vor der Prüfung |

|

|

|

|

48h |

|

|

|

|

96h |

|

|

|

|

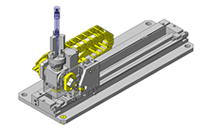

Scherlast im Vergleich

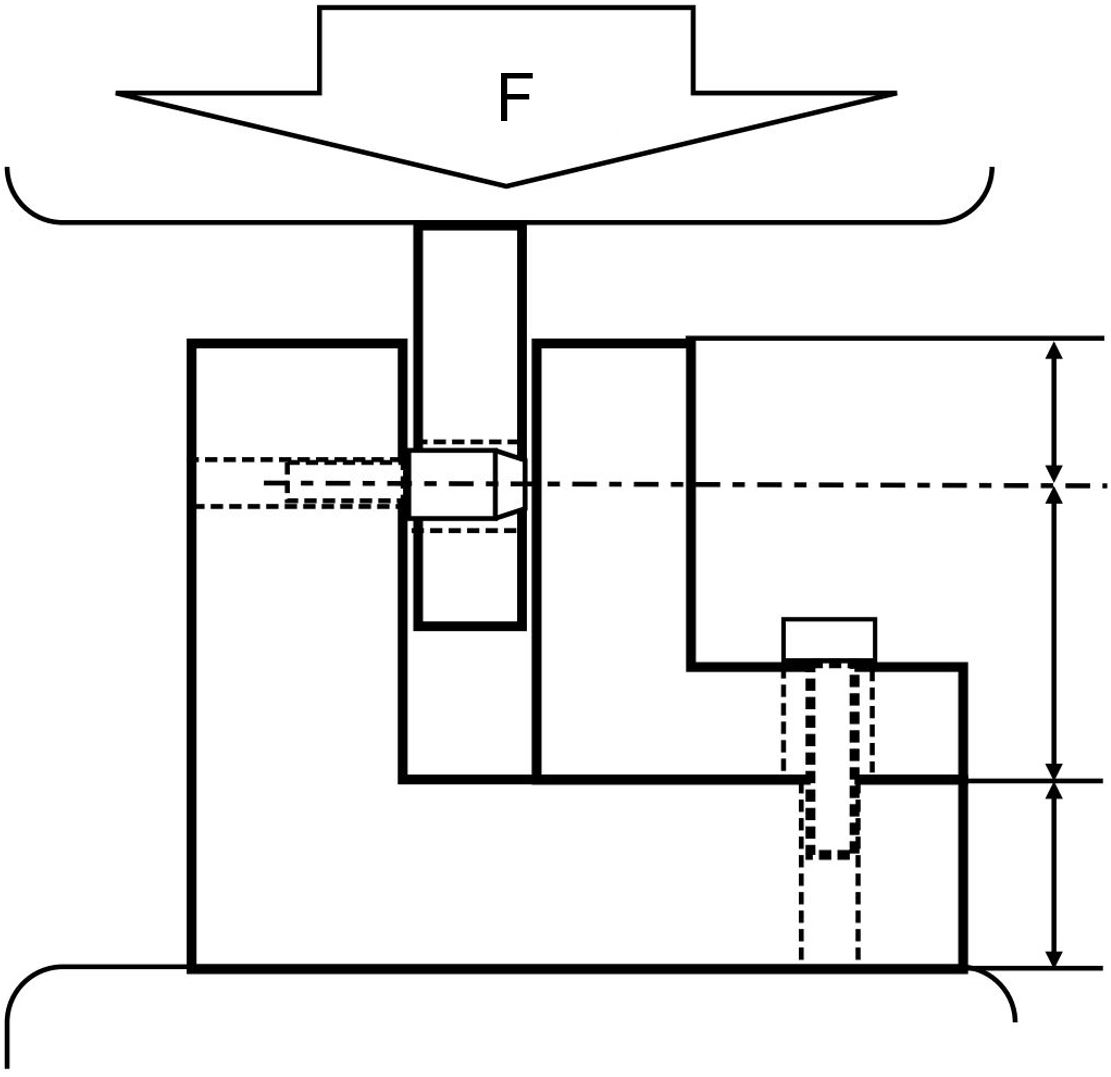

Bei einem Testverfahren wurde die Scherlast eines Zentrierstiftes mit unterschiedlichen Stählen untersucht. Der getestete Zentrierstift basierte auf dem JPBB8-10 und wurde in einer Vorrichtung (siehe Bild) auf Scherlast untersucht. In der folgenden Tabelle sind die Testresultate für Vergleichszwecke aufgeführt.

Anwendungsbeispiel Scherlast Aufnahmebolzen

Werkstoff | Scherlast | Härte |

EN 1.2510 Equivalent | 65 kN | 60~63 HRC |

EN 1.4301 Equivalent | 27 kN | 10~20 HRC |

EN 1.4125 Equivalent | 56 kN | 50~55 HRC |

Beschichtungen

MISUMI Zentrierstifte sind brüniert, hartverchromt oder eloxiert verfügbar, um diese bestmöglich vor Korrosion zu schützen. Zentrierstifte die vielen Zyklen standhalten müssen können hartverchromt werden. Die Hartverchromung besitzt eine hohe Oberflächenhärte und verschafft dem Zentrierstift eine hohe Verschleißfestigkeit. Die wählbare polierte Oberfläche sogt zusätzlich für eine gute Oberflächenrauigkeit der Zylinderstifte und verhilft zu guten Gleiteigenschaften. Zentrierstifte aus Aluminium werden klar eloxiert, damit diese vor Korrosion und Verschleiß geschützt sind.

Dimensionen

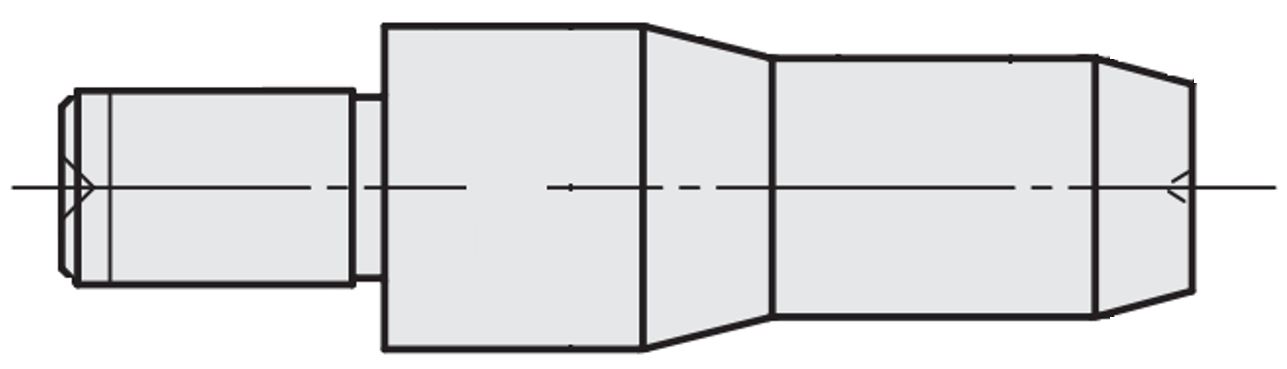

Zentrierstift mit breitem Kopf

Zentrierstift zweistufig

Zentrierstift mit schmalem Kopf

Zentrierstift mit Bund

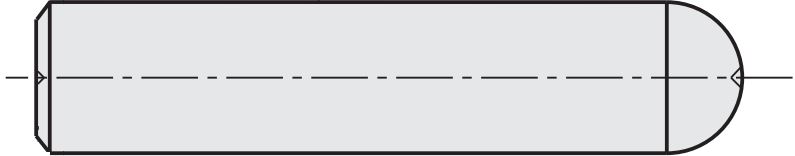

Zentrierstift zylindrisch

Zentrierstift mit Befestigungsbohrung

Zentrierstift mit Flansch

Zentrierstift mit Flansch und Konus

Wartung

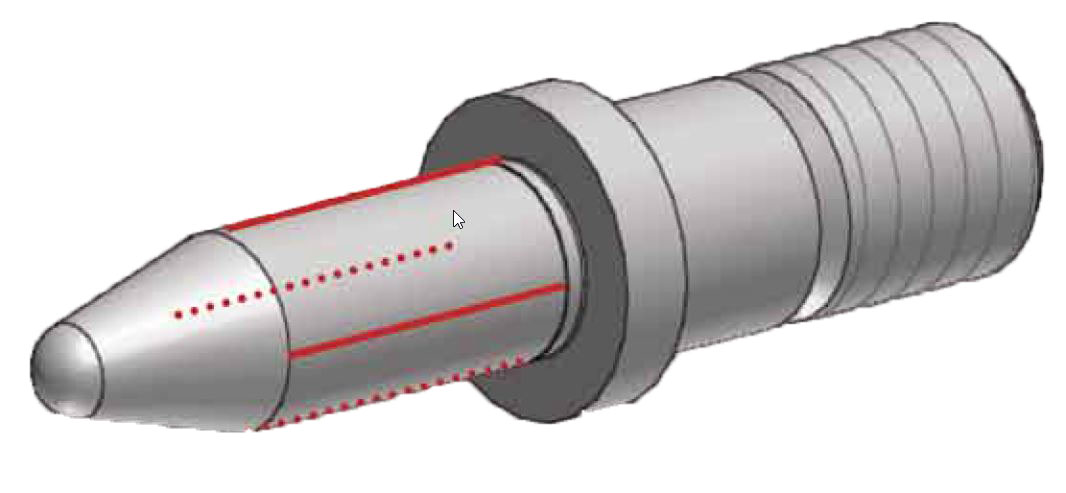

Um die Wartung für die Zentrierstifte zu erleichtern, können V-Förmige Verschleißnuten auf den Zentrierstift aufgebracht werden. Die 0,2 mm tiefen Nuten dienen als Verschleißindikator der Nutzfläche. Somit wird der visuelle Verschleiß an dem Zentrierstift nachvollziehbar und die Genauigkeit der Vorrichtung kann einfacher beibehalten werden. Die Verschleißnuten der Zentrierstifte sind lediglich bei gehärteten und runden Zentrierstiften verfügbar.

Beispiel Zentrierstift mit Verschleißnut (rot)

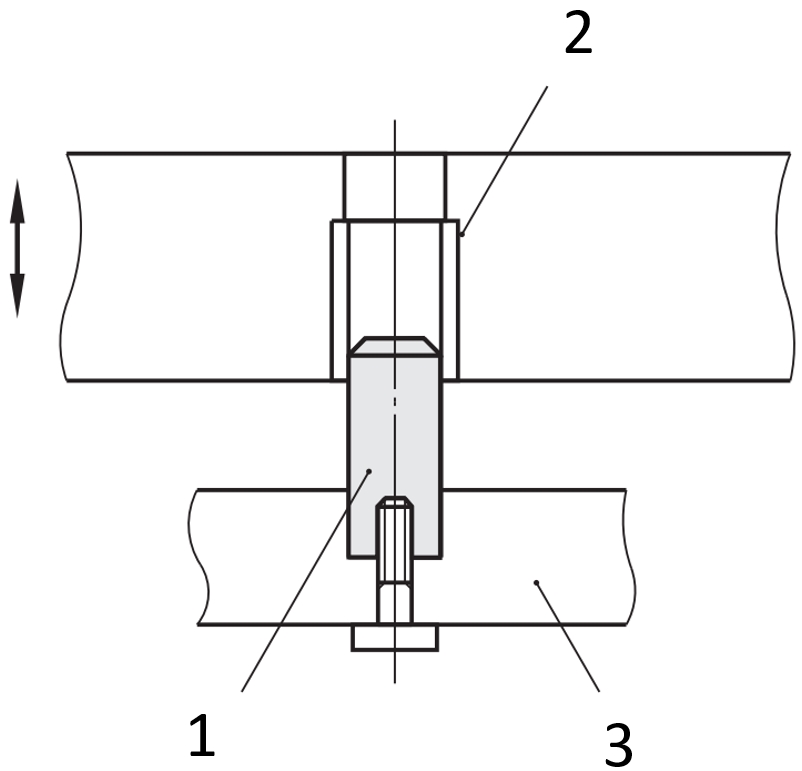

Zentrierbolzen / Zentrierbuchse mit Bund - (1) Zentrierstift, (2) Zentrierbuchse

Zentrierbolzen / Zentrierbuchse - (1) Zentrierstift, (2) Zentrierbuchse, (3) Montageplatte

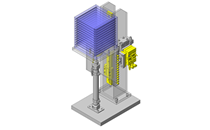

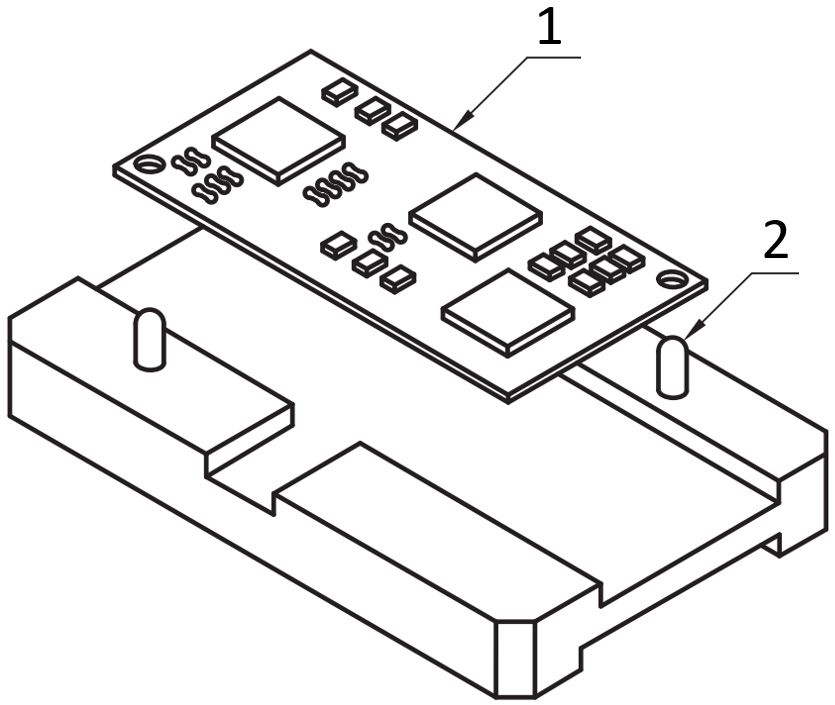

Werkstücksträger mit Zentrierbolzen - (1) Platine / Leiterplatte, (2) Zentrierstift

Werkstücksträger mit Zentrierstift und Auflagebolzen - (1) Zentrierstift, (2) Auflagebolzen

Zweistuftiger Zentrierstift mit Konus - (1) Zentrierstift, (2) Werkstücke

Zweistuftiger Zentrierstift mit Konus und Innengewinde - (1) Zentrierstift, (2) Werkstück

Zentrierstifte für Vorrichtungen

Welcher Positionierstift eignet sich für eine Höhenjustierung?

Um ein Objekt oder Bauteil in der Höhe zu positionieren eignet sich ein Zentrierstift mit Bund. Der Bund des Zentrierstiftes ist ebenfalls präzise gefertigt. Hiermit kann ein Bauteil in drei Achsen (X, Y, Z) positioniert werden. Wenn ein Bauteil an einer Stelle lediglich in der Höhe positioniert werden soll, kann auf ein Auflagebolzen zurückgegriffen werden.

Wie kann man ein Werkstück vor Verschleiß schützen?

Um die Kontaktfläche bei vermehrten Zyklen vor Verschleiß zu schützen, kann eine Zentrierbuchse in dem zu positionierenden Bauteil verwendet werden. Dies ist besonders zu empfehlen, wenn das Bauteil aus einem weichen Material besteht. Somit kann die Buchse bei Verschleiß ausgetauscht werden und das Werkstück kann wiederverwendet werden.

Wie kann man das Verkannten eines Zentrierbolzens verhindern?

Eine häufige Ursache des Verkantens ist bei der Zuführung des Werkstückes das Fehlen eines Längenausgleiches. Bei einer hohen Distanz zwischen den Zentrierbolzen wird eine hohe Präzision erzielt. Allerdings wird die Gefahr des Verkantens größer. Hier kann eine Paarung von einem Positionierstift mit einem Schwertstift Abhilfe schaffen. Eine andere Variante, um für einen Längenausgleich zu sorgen, ist das Anbringen eines Langloches oder die Verwendung einer ovalen Zentrierbuchse. Ein runder oder projektilförmiger Kopf des Zentrierbolzens unterstützt zusätzlich das Einführen im Fügeprozess.

Welcher Positionierstift verschleißt weniger?

Bei einer hohen Anzahl von Fügeprozessen kann eine Hartverchromung der Kontaktfläche den Positionierstift vor Verschleiß schützen. Die Hartverchromung von MISUMI besitzt eine Oberflächenhärte von ca. 750 HV und wird für viele bewegliche Bauteile wie z.B. Linearwellen angewendet. Andere neuartige Beschichtungen, wie die DLC (diamond-like-carbon) oder WSR (weld spatter resistance), welche bei Zentrierstiften für Vorrichtungen verwendet werden, haben ebenfalls hervorragende Verschleißeigenschaften.

Wie kann ein eingepresster Zentrierstift ausgewechselt werden?

Falls aufgrund von Verschleiß oder Beschädigung ein Zentrierstift ausgetauscht werden muss, kann ein eingepresster Zentrierstift gezogen oder ausgestoßen werden. Häufig wird bei eingepressten Zentrierstiften in der Montageplatte eine Zugangsbohrung an der Unterseite der Montageplatte für das Ausstoßen angebracht.

Teilenummer:

- Um die 3D Vorschau anzeigen zu können, muss die Konfiguration abgeschlossen sein.

3D Vorschau nicht verfügbar, da noch keine Teilenummer generiert wurde.

| Teilenummer |

Standard-Stückpreis

| Mindestbestellmenge | Mengenrabatt | RoHS | [P] Durchmesser - Kopf (mm) | Toleranz - Durchmesser Kopf | [D] Durchmesser - Zapfen (mm) | Toleranz - Durchmesser Zapfen | Montageform - Zapfen | Werkstoff | Oberflächenbehandlung | Wärmebehandlung | Werkstoff - Stahl | Werkstoff - Rostfreier Stahl | [M] Gewindedurchmesser (mm) | [L] Länge - Zapfen (mm) | [B] Länge - Kopf (mm) | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | g6 | 6 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | g6 | 6T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | g6 | 8 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | g6 | 8T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | g6 | 10 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | g6 | 12 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 8 ~ 13 | g6 | 13 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 13 ~ 26 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 10 ~ 16 | g6 | 16 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 16 ~ 32 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 13 ~ 20 | g6 | 20 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 20 ~ 40 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | h7 | 6 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | h7 | 6T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | h7 | 8 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | h7 | 8T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | h7 | 10 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | h7 | 12 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 8 ~ 13 | h7 | 13 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 13 ~ 26 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 10 ~ 16 | h7 | 16 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 16 ~ 32 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 13 ~ 20 | h7 | 20 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 20 ~ 40 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | m6 | 6 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | m6 | 6T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | m6 | 8 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | m6 | 8T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | m6 | 10 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | m6 | 12 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 8 ~ 13 | m6 | 13 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 13 ~ 26 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 10 ~ 16 | m6 | 16 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 16 ~ 32 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 13 ~ 20 | m6 | 20 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 20 ~ 40 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | p6 | 6 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | p6 | 6T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | p6 | 8 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | p6 | 8T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | p6 | 10 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | p6 | 12 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 8 ~ 13 | p6 | 13 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 13 ~ 26 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 10 ~ 16 | p6 | 16 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 16 ~ 32 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 13 ~ 20 | p6 | 20 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 20 ~ 40 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | 0/-0.01 | 6 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | 0/-0.01 | 6T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | 0/-0.01 | 8 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | 0/-0.01 | 8T | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | 0/-0.01 | 10 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | 0/-0.01 | 12 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 8 ~ 13 | 0/-0.01 | 13 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 13 ~ 26 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 10 ~ 16 | 0/-0.01 | 16 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 16 ~ 32 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 13 ~ 20 | 0/-0.01 | 20 | g6 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 20 ~ 40 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | g6 | 6 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | g6 | 6T | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | g6 | 8 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | g6 | 8T | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | g6 | 10 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | g6 | 12 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 8 ~ 13 | g6 | 13 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 13 ~ 26 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 10 ~ 16 | g6 | 16 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 16 ~ 32 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 13 ~ 20 | g6 | 20 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 20 ~ 40 | 7 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | h7 | 6 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 3 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 4 ~ 6 | h7 | 6T | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 2.6 | 8 ~ 12 | 4 ~ 12 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | h7 | 8 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 5 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 6 ~ 8 | h7 | 8T | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | 4 | 11 ~ 16 | 6 ~ 15 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 10 | h7 | 10 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 11 ~ 20 | 6 ~ 20 | ||

- | 1 | 6 Arbeitstage | 10 | 7 ~ 12 | h7 | 12 | h7 | Innengewinde | [Stahl] Stahl | Unbehandelt | Nein | EN 1.2510 Equiv. | - | - | 12 ~ 24 | 6 ~ 20 |

Loading...

Zurück zur Kategorie Aufnahmebolzen / Positionierstifte / Zentrierstifte

Übersicht der Ausführungen als PDF

| D oder P | Standard-wert | Präzisionskategorie | |||||

| M | P | G | H | S | A | B | |

| m6 | p6 | g6 | h7 | - | - | - | |

| 1.50 ~ 3.00 | +0.008 +0.002 | +0.012 +0.006 | -0.002 -0.008 | 0 - 0.010 | 0 - 0.01 | + 0.005 0 | 0 - 0.005 |

| 3.01 ~ 6.00 | +0.012 +0.004 | +0.020 +0.012 | -0.004 -0.012 | 0 - 0.012 | |||

| 6.01 ~ 10.00 | +0.015 +0.006 | +0.024 +0.015 | -0.005 -0.014 | 0 - 0.015 | |||

| 10.01 ~ 18.00 | +0.018 +0.007 | +0.029 +0.018 | -0.006 -0.017 | 0 - 0.018 | |||

| 18.01 ~ 30.00 | +0.021 +0.008 | +0.035 +0.022 | -0.007 -0.020 | 0 - 0.021 | |||

Hartverchromung für Präzisionskategorie-Toleranz nicht verfügbar.

■Presspassung

| Teilenummer | P 0.01mm-Schritte | L 1mm-Schritte | B 0.1mm Schritte | C | |||

| Ausführung | Toleranz D | P Toleranz | D | ||||

| KFFSA GKFFSA* BKFFSA SKFFSA HKFFSA* CKFFSA | M P G H *A *B | S M P G H *A *B | 2 | 1.50~2.00 | 2~4 | 2.0~10.0 | 0.1 |

| 3 | 1.50~3.00 | 3~6 | 2.0~10.0 | ||||

| 4 | 2.00~4.00 | 4~8 | 2.0~10.0 | 0.5 | |||

| 5 | 2.00~5.00 | 5~10 | 2.0~10.0 | ||||

| 6 | 2.00~6.00 | 6~12 | 4.0~12.0 | ||||

| 8 | 3.00~8.00 | 8~16 | 6.0~15.0 | 1 | |||

| 10 | 3.00~10.00 | 10~20 | 6.0~20.0 | ||||

| 12 | 5.00~12.00 | 12~24 | 6.0~20.0 | 1.5 | |||

| 13 | 6.00~13.00 | 13~26 | 6.0~20.0 | 2 | |||

| 16 | 10.00~16.00 | 16~32 | 7.0~20.0 | 3 | |||

| 20 | 13.00~20.00 | 20~40 | 7.0~20.0 | ||||

■Gewindebohrung

| Teilenummer | P 0.01mm-Schritte | L 1mm-Schritte | B 0.1mm Schritte | M | * Anzugsmoment N • cm | ℓ | C | |||

| Ausführung | Toleranz D | P Toleranz | D | |||||||

| KFFSTA GKFFSTA BKFFSTA SKFFSTA CKFFSTA | M P G H | S M P G H | 6 | 4.00~6.00 | 8~12 | 4.0~12.0 | M3 | 98 | 5 | 0.5 |

| 6T | M2.6 | - | 4 | |||||||

| 8 | 6.00~8.00 | 11~16 | 6.0~15.0 | M5 | 461 | 8 | 1 | |||

| 8T | M4 | 225 | 6 | |||||||

| 10 | 7.00~10.00 | 11~20 | 6.0~20.0 | M5 | 461 | 8 | ||||

| 12 | 7.00~12.00 | 12~24 | 6.0~20.0 | 1.5 | ||||||

| 13 | 8.00~13.00 | 13~26 | 6.0~20.0 | M8 | 1911 | 10 | 2 | |||

| 16 | 10.00~16.00 | 16~32 | 7.0~20.0 | 12 | 3 | |||||

| 20 | 13.00~20.00 | 20~40 | 7.0~20.0 | |||||||

Stärke des Unterkopfteils beachten. >> S. 1566 Bestätigen Sie die Tiefe der Vorbohrung auf >>S. 1566. Gewindebohrungen können durchgängig sein.

* Das Anzugsmoment (Referenzwert) für gehärtete Artikel ist Festigkeitsklasse 8.8. (Siehe technische Daten auf >>S. 2297.) Nicht bei Verwendung von Sperrmaterialien oder Sperrscheiben.

Grundlegende Informationen

| Grundform | Schmaler Kopf | Kopfform | Rund | Spitzenform | Abgeflacht |

|---|---|---|---|---|---|

| Montageform - Kopf | Nein |

Konfigurieren

Basiseigenschaften

-

[P] Durchmesser - Kopf(mm)

-

Toleranz - Durchmesser Kopf

-

[D] Durchmesser - Zapfen(mm)

-

Toleranz - Durchmesser Zapfen

-

Werkstoff

- Stahl

- Rostfreier Stahl

- Stahl

-

Oberflächenbehandlung

- Unbehandelt

- Hartverchromt

-

Wärmebehandlung

- Nein

- Abgeschreckt

-

Werkstoff - Stahl

- EN 1.2510 Equiv.

-

Werkstoff - Rostfreier Stahl

- EN 1.4301 Equiv.

- EN 1.4037 Equiv

-

[M] Gewindedurchmesser(mm)

-

[L] Länge - Zapfen(mm)

-

[B] Länge - Kopf(mm)

-

Ausführung

- BKFFSA□□

- BKFFSTA□□

- CKFFSA□□

- CKFFSTA□□

- GKFFSA□□

- GKFFSTA□□

- HKFFSA□□

- KFFSA□□

- KFFSTA□□

- SKFFSA□□

- SKFFSTA□□

-

Montageform - Zapfen

-

zylindrisch (Presspassung)

zylindrisch (Presspassung) -

Innengewinde

Innengewinde

-

-

Filtern nach CAD Format

- 2D

- 3D

Filtern nach vsl. Lieferzeit

-

- Alle Produkte

- 6 Tage oder weniger

Optionale Eigenschaften

- Die Spezifikationen und Maße einiger Teile sind evtl. nicht vollständig enthalten. Genaue Details siehe Herstellerkataloge .

![[Präzision] X-Achse / Kreuzrollenführung](http://content.misumi-ec.com/image/upload/f_auto,t_product_recommend_a/v1/p/jp/product/series/110300196460/110300196460_001.jpg)