Rotationsachsen / Stahl, Edelstahl / blank, brüniert, vernickelt / h7,h9,g6 / zweiseitig Innengewinde / Passfedernut (Teilenummern - CAD Download)

Klicken Sie auf dieses Bild, um es zu vergrößern.

Klicken Sie auf dieses Bild, um es zu vergrößern.

Teilenummer

Hier finden Sie die Teilenummern

zu dem gesuchten Artikel

- Zeichnung/Spezifikationen

- 3D-Vorschau Die 3D-Vorschau ist nach vollständiger Konfiguration verfügbar

- Teilenummern

- Weitere Informationen

- Katalog

- Technische Informationen

Verfügbare Dimensionen und Toleranzen finden Sie unter dem Reiter Weitere Informationen.

| Ausführung | Toleranz D | Werkstoff | Oberflächenbehandlung | |

| SFMKRW | h9 (kaltgezogen) | EN 1.1191 Äquivalent | Schwarz brüniert | |

| PSFMKRW | Chemisch vernickelt | |||

| SSFMKRW | EN 1.4301 Äquivalent | - | ||

| SFHKRW | h7(geschliffen) | EN 1.1191 Äquivalent | Schwarz brüniert | |

| PSFHKRW | Chemisch vernickelt | |||

| SSFHKRW | EN 1.4301 Äquivalent | - | ||

| SFGKRW | g6(geschliffen) | EN 1.1191 Äquivalent | Schwarz brüniert | |

| PSFGKRW | Chemisch vernickelt | |||

| SSFGKRW | EN 1.4301 Äquivalent | - | ||

Weitere Spezifikationen finden Sie unter dem Reiter Weitere Informationen.

| Teile-nummer | - | L | - | M | - | N | - | Nut | - | Nut | - | Nut | |||||||

| KA | - | A | KB | - | B | KC | - | C | |||||||||||

| 1 Nut 2 Nuten 3 Nuten | SFMKRW10 SFHKRW30 SFGKRW25 | - - - | 325 300 350 | - - - | M4 M10 M8 | - - - | N4 N10 N8 | - - - | KA20 KA20 KA10 | - - - | A50 A50 A60 | - - | KB120 KB90 | - - | B20 B30 | - | KC210 | - | C30 |

Hier zur Optionsübersicht als PDF.

Auswahldetails von Rotationsachsen / Rotationswellen

- Material: Stahl, rostfreier Stahl

- Beschichtungen: brüniert, vernickelt

- Wärmebehandlung: ungehärtet, gehärtet

- ISO-Toleranzen: g6, h7, h9

- Geradheit: 0,01 / 100

- Rundheit: 0,007 bis 0,004

- Aussendurchmesser: 2 bis 50 mm

- Länge: 15 bis 1000 mm

- Endformen: Innengewinde, Außengewinde, Sicherungsringnut, Planfläche, seitliches Innengewinde, Innensechskant

- Grundformen: gerade, einseitig abgesetzt, beidseitig abgesetzt, beidseitig doppelt abgesetzt

Übersicht der Ausführungen als PDF

Beschreibung / Grundlagen

Die grundlegende Aufgabe von Rotationswellen und Rotationsachsen liegt in der Führung und Lagerung rotativer Anbauteile. Rotationswellen und Rotationsachsen werden lediglich auf Biegung beansprucht und sind daher nicht für die Übertragung von Drehmomenten (Torsion) vorgesehen. Wellen für die Übertragung von Drehmomenten und Torsionsbelastungen, finden Sie unter Motorwellen / Torsionswellen.

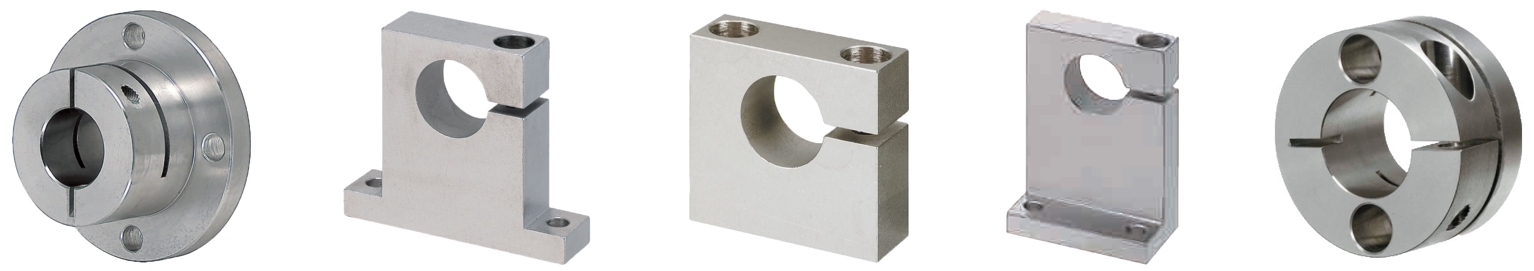

Da Rotationsachsen primär Biegemomentbelastungen ausgesetzt sind, spielt die Biegefestigkeit einer Rotationsachse eine wesentliche Rolle bei der Konstruktion einer Rotationswelle. Die auf die Drehachsen und Rotationsachsen eingeleiteten Kräfte werden an die Achsaufnahmen übertragen. Die Achsaufnahme kann mit Hilfe von Wellenhalter, Kugellagern, Gleitlagerbuchsen oder Lagern in Gehäusen ermöglicht werden.

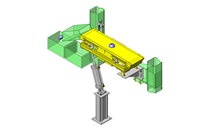

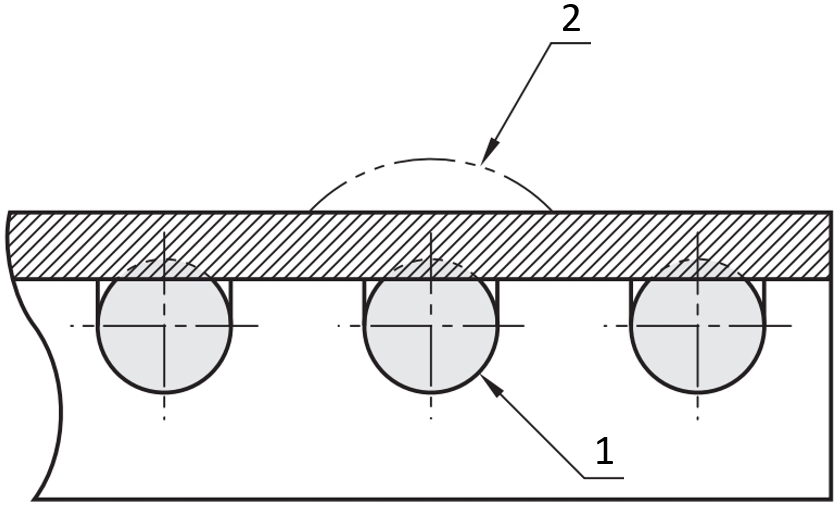

Rotationsachsen und Drehachsen werden häufig für die Lagerung von sich drehenden Teilen, wie z.B. Rollen für Förderbänder, verwendet. Achsen sind stets starr (nicht drehend) befestigt.

Bei Rotationsachsen ist es zu empfehlen, ein Fest- und Loslagerlager zu nutzen, damit durch das angelegte Biegemoment die entstehende Längenänderungen ausgeglichen werden können. Dies ist notwendig, um axiale Spannungen in einer Applikation zu vermeiden. Längenänderungen können auch ausgeglichen werden, wenn der Achse in axialer Richtung, ein gewisses Spiel in der Lagerung zwischen Achsenabsatz und Achsaufnahme eingeräumt wird.

Anwendungsbeispiel Rollenbahn mit starren Rotationsachsen - (1) Achse, (2) Rolle mit Kugellager

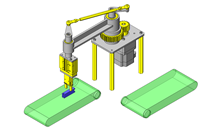

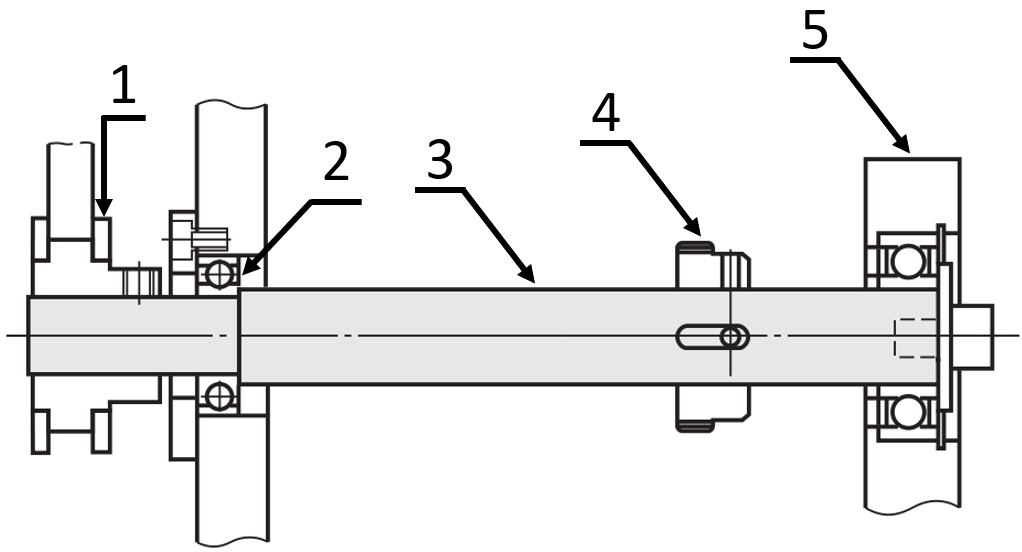

Rotationswellen sind, entgegen den ruhenden Achsen, auch für Drehbewegungen geeignet. Anders als bei den Rotationsachsen dreht sich bei Rotationswellen die komplette Baugruppe, bestehend aus Rotationswelle und der auf ihr fest befindlichen Bauteile. Sie müssen daher mit einem Kugellager (Wälzlager) oder Lagergehäuse gelagert werden.

Rotationswellen müssen aufgrund der rotativen Bewegung zusätzlich auch in axialer Richtung in ihrer Position gesichert werden. MISUMI bietet hierfür verschiedene kombinierbare Endformen an, die dies sicherstellen. Ein einseitiger oder auch beidseitiger Absatz der Drehachse, kann zur axialen Positionssicherung beisteuern.

Bei Rotationswellen ist eine hohe Rundheit und Geradheit notwendig, damit diese die nötige Laufruhe aufbringen. Die Laufruhe von Rotationswellen verhindert unerwünschte Schwingungen (Vibrationen), die häufig zu Ungenauigkeit, Bauteilverlust, erhöhtem Verschleiß und ungewollter Geräuschbildung führen können. Aufgrund ihrer hohen Präzision ermöglichen Rotationwellen von MISUMI eine besonders hohe Laufruhe und damit das Fahren von höheren Geschwindigkeiten.

Anwendungsbeispiel Rotationswelle mit Laufrolle - (1) Rotationswelle mit Sicherungsring, (2) Rolle, (3) Kugellager, (4) Lager mit Gehäuse

Eine andere Möglichkeit der Lagerung von Rotationswellen kann die Verwendung eines sich selbstausrichtenden Kugellagers darstellen. Durch die abgerundete Lauffläche der Lagerschalen, wird die Biegung der Rotationsachse ausgeglichen. Dies ist zu empfehlen, wenn durch die aufzunehmenden Kräfte, eine stärkere Biegung zu erwarten ist. Wie stark eine jeweilige Biegung ist, ergibt sich aus der anliegenden Kraft, der Länge sowie des Durchmessers der Rotationswelle.

Anwendungsbeispiel Durchbiegung Rotationswelle -(1) Selbstausrichtende Kugellager, (2) Rotationswelle

Anwendungsbereiche

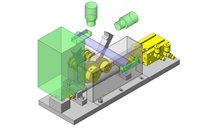

Rotationsachsen und Rotationswellen sind für die Lagerung und Führung von rotierenden Bauteilen vorgesehen. Häufig werden Achsen und Rotationswellen von MISUMI aufgrund ihrer genauen Geradheit und Rundheit in Förderanlagen, sowie für die Umlenkung und Führung von Riementrieb und Kettentrieb verwendet. Für die Aufnahme von Rotationsbauteilen sind Achsen und Rotationsachsen in vielen Industriezweigen unverzichtbar. Durch die präzisen gefertigten Drehachsen, sowie konfigurierbaren Geometrien, Längen und ISO-Toleranzen, bieten Achsen und Wellen vielseitige Einsatzmöglichkeiten.

Werkstoffe

MISUMI Achsen und Rotationsachsen sind in Stahl und rostfreiem Stahl verfügbar. Aus Chrom-Molybdän-Stahl (CrMo) gefertigte Achsen und Rotationsachsen sind beschichtet und induktionsgehärtet verfügbar.

Beschichtungen

MISUMI Achsen und Drehachsen sind ohne Beschichtung (rostfreier Stahl), brüniert oder vernickelt verfügbar, um diese bestmöglich vor Korrosion zu schützen.

Dimensionen

Geradheit für Achsen und Rotationswellen

Zeichnung Rotationswelle – Geradheit

Die Geradheit von MISUMI Rotationswellen im Durchmesser von 2 und 2,5 mm ist 0.1/100.

Rundheit für Achsen und Rotationswellen

[D] Durchmesser | Rundheit (M) | |

Min. | Max. | |

2 | 2.5 | 0.006 |

3 | 13 | 0.004 |

13 | 20 | 0.005 |

20 | 40 | 0.006 |

40 | 50 | 0.007 |

*Nicht verfügbar für Toleranz h9 kaltgezogen.

Konzentrizität und Rechtwinkligkeit für Achsen und Rotationswellen

Zeichnung Rotationswelle - Konzentrizität und Rechtwinkligkeit

*Nicht verfügbar für Toleranz h9 kaltgezogen.

Die Konzentrizität von Rotationswellen oder Drehachsen kann mit Hilfe der Option [CKC] auf bis zu 0.02 mm gesenkt werden. Genauere Informationen finden Sie in der Optionsübersicht als PDF.

Toleranz der Länge für Achsen und Rotationswellen

[L], [Y] Länge | ||

Min. | Max. | Toleranz |

2 | 6 | ±0.1 |

6 | 30 | ±0.2 |

30 | 120 | ±0.3 |

120 | 400 | ±0.5 |

400 | 800 | ±0.8 |

*Nicht verfügbar für Toleranz h9 kaltgezogen.

Die Längentoleranz einer Rotationsachse kann mit Hilfe der Option [LKC] auf bis zu ±0.05 mm gesenkt werden. Genauere Informationen finden Sie in der Optionsübersicht als PDF.

Maße von Sicherungsringnut für Achsen und Rotationswellen

Zeichnung Sicherungsringnut mit Parametern für Achsen und Drehachsen

Hinweis: Die folgenden Daten basieren auf Sicherungsringnuten der MISUMI Achsen und Rotationswellen (JIS).

Es ist zu empfehlen Sicherungsringe von MISUMI nach JIS-Norm zu verwenden.

[D] | [d] | Toleranz d | [m] | Toleranz m | Sicherungsring (JIS) |

2 | 1.2 | +0.06 | 0.4 | +0.05 | Typ-E 1.2 |

2.5 | 1.5 | 0.5 | Typ-E 1.5 | ||

3 | 2 | Typ-E 2 | |||

4 | 3 | 0.7 | +0.1 | Typ-E 3 | |

5 | 4 | +0.075 | Typ-E 4 | ||

6 | 5 | Typ-E 5 | |||

7 | 6 | 0.9 | Typ-E 6 | ||

8 | 7 | +0.09 | Typ-E 7 | ||

9 | 8 | Typ-E 8 | |||

10 | 9.6 | 0 | 1.15 | +0.14 | Typ-C 10 |

11 | 10.5 | 0 | Typ-C 11 | ||

12 | 11.5 | Typ-C 12 | |||

13 | 12.4 | Typ-C 13 | |||

14 | 13.4 | Typ-C 14 | |||

15 | 14.5 | Typ-C 15 | |||

16 | 15.2 | Typ-C 16 | |||

17 | 16.2 | Typ-C 17 | |||

18 | 17 | 1.35 | Typ-C 18 | ||

19 | 18 | Typ-C 19 | |||

20 | 19 | 0 | 1.35 | Typ-C 20 | |

21 | 20 | Typ-C 21 | |||

22 | 21 | Typ-C 22 | |||

23 | 22 | Typ-C 23 | |||

24 | 22.9 | Typ-C 24 | |||

25 | 23.9 | Typ-C 25 | |||

26 | 24.9 | Typ-C 26 | |||

28 | 26.6 | 1.65 | Typ-C 28 | ||

29 | 27.6 | Typ-C 29 | |||

30 | 28.6 | Typ-C 30 | |||

32 | 30.3 | 0 | Typ-C 32 | ||

35 | 33 | Typ-C 35 | |||

40 | 38 | 1.9 | Typ-C 40 | ||

45 | 42.5 | Typ-C 45 | |||

50 | 47 | 2.2 | Typ-C 50 |

Hier finden Sie unsere Sicherungsringe für Rotationsachsen und Rotationswellen.

Maße von Passfedernuten für Achsen und Rotationswellen

Zeichnung Passfedernut mit Parametern für Achsen und Drehachsen

[D] Durchmesser | [b] Breite | [t] Tiefe | [r] Radius | ||

[b] | Toleranz | [t] | Toleranz | ||

6 - 7 | 2 | - 0.004 | 1.2 | + 0.1 | 0.08~ |

8 - 10 | 3 | 1.8 | |||

11 - 12 | 4 | 0 | 2.5 | ||

13 - 17 | 5 | 3 | 0.16~ | ||

18 - 22 | 6 | 3.5 | |||

23 - 30 | 8 | 0 | 4 | + 0.2 | |

31 - 38 | 10 | 5 | 0.25~ | ||

39 - 44 | 12 | 0 | 5 | ||

45 - 50 | 14 | 5.5 | |||

Hier finden Sie unsere Passfedern für Rotationsachsen und Rotationswellen.

Maße Gewindeaussparung für Achsen und Rotationswellen

Zeichnung Aussparung mit Parametern für Achsen und Rotationswellen

Regelgewinde | Feingewinde | ||

Gewinde-Durchmesser | Aussparung-Durchmesser | Gewinde-Durchmesser | Aussparung- |

[P] = (M) | PC | [PMC] = (M) | PC |

3 | 2.4 | 3 | 2.4 |

4 | 3.2 | 4 | 3.2 |

5 | 4.1 | 5 | 4.1 |

6 | 4.4 | 6 | 4.8 |

8 | 6 | 8 | 6.4 |

10 | 7.7 | 10 | 8.4 |

12 | 9.4 | 12 | 10.4 |

16 | 13 | 15 | 13.4 |

20 | 16.4 | 17 | 15.4 |

24 | 19.6 | 20 | 18.4 |

30 | 25 | 25 | 22.7 |

- | - | 30 | 27.7 |

Maße Innensechskant für Achsen und Rotationswellen

Zeichnung Innensechskant Parametern für Achsen und Wellen

Innensechskant | ||

[D] | [b] | [h] |

6 ~ 7 | 2.5 | 4 |

8 ~ 9 | 3 | 5 |

10 ~ 11 | 4 | 6 |

12 ~ 15 | 5 | 8 |

16 ~ 19 | 6 | 9 |

20 ~ 24 | 8 | 12 |

25 ~ 30 | 10 | 15 |

Achse mit Druck-Spann-Vorrichtung

(1) Anschlagblock mit Gewinde, (2) Achse, (3) Rolle

Achse mit Druck-Spann-Vorrichtung

(1) Anschlagblock mit Gewinde, (2) Achse, (3) Rolle

Rotationswelle mit Synchronriemenscheibe

(1) Synchronriemenscheibe, (2) Passfeder, (3) Lager mit Gehäuse, (4) Rotationsachse, (5) Sicherungsring

Rotationswelle mit Zahnrad

(1) Synchronriemenscheibe, (2) Kugellager, (3) Rotationswelle (4) Zahnrad, (5) Lager mit Gehäuse

Rotationswelle mit Kettenrad

(1) Lager mit Gehäuse, (2) Rotationswelle (3) Kettenrad, (4) Lager mit Gehäuse

Rotationswelle mit Tragrollen

(1) Wellenring, (2) Tragrolle, (3) Lager mit Gehäuse, (4) Synchronriemenscheibe

Kann auf einer Achse auch ein Linearkugellager montiert werden?

Für die Verwendung von Linearkugellager, sollte eine Linearwelle verwendet werden. Eine Linearwelle verfügt über eine feinere und härtere Oberfläche, die diese verschleißresistenter macht. Drehachsen und Rotationswellen sind für die Aufnahme und Lagerung von rotativen Bauteilen vorgesehen.

Wie viel Drehmoment kann auf eine Drehachse angelegt werden?

Grundsätzlich eignen sich für eine solche Anwendung Motorwellen oder Torsionswellen. Wie viel Drehmoment auf eine Welle aufgelegt werden kann, ist von vielen Faktoren abhängig. Daher ist es zu empfehlen, dies je nach Anwendungsfall und Wellenmaterial rechnerisch zu ermitteln. Im Idealfall wird der Mindestdurchmesser der nötigen Welle anhand des beaufschlagten Drehmomentes und Anwendungsfalls ermittelt.

Wann brauche ich eine Achse?

Eine Achse wird dann benötigt, wenn sich drehende Bauteile wie Rollen oder Riemenscheiben gelagert werden müssen. Es handelt sich um eine Achse, wenn diese stehend (nicht drehend) verwendet und auf Biegung beansprucht wird. Hier sind die sich drehenden Bauteile durch z.B. Kugellager oder Gleitlager auf die stehende Achse montiert. Wenn eine Achse drehend verwendet wird, wird von einer Rotationswelle gesprochen, die selbst durch z.B. Kugellager gelagert wird.

Was sind die Vorteile einer hohlen Rotationswelle?

Eine hohle Rotationswelle hat diverse Vorteile gegenüber einer massiven Rotationswelle. Der Hohlraum der Rotationswelle kann als Kabelkanal oder auch zur Kühlung genutzt werden. Bei gleichem Außendurchmesser ist das Gewicht einer hohlen Rotationswelle geringer als das einer massiven. Allerdings ist sie bei gleichem Gewicht bzw. gleicher Querschnittsfläche steifer als eine massive Drehwelle, da der Außendurchmesser größer ist. Hierdurch ergibt sich im Gegensatz zu einer massiven Drehwelle allerdings ein höherer Raumbedarf.

Wie hoch ist die Mindestbestellmenge einer Achse?

MISUMI hat für die Achsen und Drehachsen keine Mindestbestellmenge. Die Achsen und Drehachsen sind ab der Menge: 1 bestellbar.

Teilenummer:

- Um die 3D Vorschau anzeigen zu können, muss die Konfiguration abgeschlossen sein.

3D Vorschau nicht verfügbar, da noch keine Teilenummer generiert wurde.

| Teilenummer |

Standard-Stückpreis

| Mindestbestellmenge | Mengenrabatt | RoHS | [D] Wellendurchmesser (mm) | Werkstoff | Oberflächenbehandlung | Toleranz - Wellendurchmesser | [L] Länge (mm) | [A] Länge - Passfedernut (mm) | [M] Gewindedurchmesser (mm) | [MD] Gewindedurchmesser (mm) | [N] Gewindedurchmesser (mm) | [ND] Gewindedurchmesser (mm) | [KA] Abstand - Passfedernut A (mm) | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

- | 1 | 9 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | g6 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | 12 ~ 30 | - | 12 ~ 30 | - | 0 ~ 1000 | ||

- | 1 | 9 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | g6 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | 12 ~ 30 | - | - | 12 ~ 20 | 0 ~ 1000 | ||

- | 1 | 9 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | g6 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | - | 12 ~ 20 | 12 ~ 30 | - | 0 ~ 1000 | ||

- | 1 | 9 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | g6 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | - | 12 ~ 20 | - | 12 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 400 | 2 ~ 150 | 2.6 ~ 4 | - | 2.6 ~ 4 | - | 0 ~ 400 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 400 | 2 ~ 150 | 2.6 ~ 4 | - | - | 3 ~ 4 | 0 ~ 400 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 400 | 2 ~ 150 | - | 3 ~ 4 | 2.6 ~ 4 | - | 0 ~ 400 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 400 | 2 ~ 150 | - | 3 ~ 4 | - | 3 ~ 4 | 0 ~ 400 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 500 | 3 ~ 150 | 2.6 ~ 6 | - | 2.6 ~ 6 | - | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 500 | 3 ~ 150 | 2.6 ~ 6 | - | - | 3 ~ 6 | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 500 | 3 ~ 150 | - | 3 ~ 6 | 2.6 ~ 6 | - | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 500 | 3 ~ 150 | - | 3 ~ 6 | - | 3 ~ 6 | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 10 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 600 | 3 ~ 150 | 3 ~ 6 | - | 3 ~ 6 | - | 0 ~ 600 | ||

- | 1 | 6 Arbeitstage | 10 | 10 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 600 | 3 ~ 150 | 3 ~ 6 | - | - | 3 ~ 6 | 0 ~ 600 | ||

- | 1 | 6 Arbeitstage | 10 | 10 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 600 | 3 ~ 150 | - | 3 ~ 6 | 3 ~ 6 | - | 0 ~ 600 | ||

- | 1 | 6 Arbeitstage | 10 | 10 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 600 | 3 ~ 150 | - | 3 ~ 6 | - | 3 ~ 6 | 0 ~ 600 | ||

- | 1 | 6 Arbeitstage | 10 | 12 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 700 | 4 ~ 150 | 4 ~ 8 | - | 4 ~ 8 | - | 0 ~ 700 | ||

- | 1 | 6 Arbeitstage | 10 | 12 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 700 | 4 ~ 150 | 4 ~ 8 | - | - | 4 ~ 8 | 0 ~ 700 | ||

- | 1 | 6 Arbeitstage | 10 | 12 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 700 | 4 ~ 150 | - | 4 ~ 8 | 4 ~ 8 | - | 0 ~ 700 | ||

- | 1 | 6 Arbeitstage | 10 | 12 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 700 | 4 ~ 150 | - | 4 ~ 8 | - | 4 ~ 8 | 0 ~ 700 | ||

- | 1 | 6 Arbeitstage | 10 | 15 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 800 | 5 ~ 150 | 4 ~ 10 | - | 4 ~ 10 | - | 0 ~ 800 | ||

- | 1 | 6 Arbeitstage | 10 | 15 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 800 | 5 ~ 150 | 4 ~ 10 | - | - | 4 ~ 10 | 0 ~ 800 | ||

- | 1 | 6 Arbeitstage | 10 | 15 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 800 | 5 ~ 150 | - | 4 ~ 10 | 4 ~ 10 | - | 0 ~ 800 | ||

- | 1 | 6 Arbeitstage | 10 | 15 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 15 ~ 800 | 5 ~ 150 | - | 4 ~ 10 | - | 4 ~ 10 | 0 ~ 800 | ||

- | 1 | 6 Arbeitstage | 10 | 17 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 900 | 5 ~ 150 | 4 ~ 12 | - | 4 ~ 12 | - | 0 ~ 900 | ||

- | 1 | 6 Arbeitstage | 10 | 17 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 900 | 5 ~ 150 | 4 ~ 12 | - | - | 4 ~ 12 | 0 ~ 900 | ||

- | 1 | 6 Arbeitstage | 10 | 17 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 900 | 5 ~ 150 | - | 4 ~ 12 | 4 ~ 12 | - | 0 ~ 900 | ||

- | 1 | 6 Arbeitstage | 10 | 17 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 900 | 5 ~ 150 | - | 4 ~ 12 | - | 4 ~ 12 | 0 ~ 900 | ||

- | 1 | 6 Arbeitstage | 10 | 20 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 1000 | 6 ~ 150 | 4 ~ 16 | - | 4 ~ 16 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 20 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 1000 | 6 ~ 150 | 4 ~ 16 | - | - | 4 ~ 16 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 20 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 1000 | 6 ~ 150 | - | 4 ~ 16 | 4 ~ 16 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 20 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 30 ~ 1000 | 6 ~ 150 | - | 4 ~ 16 | - | 4 ~ 16 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 25 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 50 ~ 1000 | 8 ~ 150 | 4 ~ 16 | - | 4 ~ 16 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 25 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 50 ~ 1000 | 8 ~ 150 | 4 ~ 16 | - | - | 4 ~ 16 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 25 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 50 ~ 1000 | 8 ~ 150 | - | 4 ~ 16 | 4 ~ 16 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 25 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 50 ~ 1000 | 8 ~ 150 | - | 4 ~ 16 | - | 4 ~ 16 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 30 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 60 ~ 1000 | 8 ~ 150 | 6 ~ 20 | - | 6 ~ 20 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 30 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 60 ~ 1000 | 8 ~ 150 | 6 ~ 20 | - | - | 6 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 30 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 60 ~ 1000 | 8 ~ 150 | - | 6 ~ 20 | 6 ~ 20 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 30 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 60 ~ 1000 | 8 ~ 150 | - | 6 ~ 20 | - | 6 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 35 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 70 ~ 1000 | 10 ~ 150 | 6 ~ 24 | - | 6 ~ 24 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 35 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 70 ~ 1000 | 10 ~ 150 | 6 ~ 24 | - | - | 6 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 35 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 70 ~ 1000 | 10 ~ 150 | - | 6 ~ 20 | 6 ~ 24 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 35 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 70 ~ 1000 | 10 ~ 150 | - | 6 ~ 20 | - | 6 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 40 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 80 ~ 1000 | 12 ~ 150 | 10 ~ 30 | - | 10 ~ 30 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 40 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 80 ~ 1000 | 12 ~ 150 | 10 ~ 30 | - | - | 10 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 40 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 80 ~ 1000 | 12 ~ 150 | - | 10 ~ 20 | 10 ~ 30 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 40 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 80 ~ 1000 | 12 ~ 150 | - | 10 ~ 20 | - | 10 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | 12 ~ 30 | - | 12 ~ 30 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | 12 ~ 30 | - | - | 12 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | - | 12 ~ 20 | 12 ~ 30 | - | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 50 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h7 (geschliffen) | 100 ~ 1000 | 14 ~ 150 | - | 12 ~ 20 | - | 12 ~ 20 | 0 ~ 1000 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 2 ~ 100 | 2.6 ~ 4 | - | 2.6 ~ 4 | - | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 2 ~ 100 | 2.6 ~ 4 | - | - | 3 ~ 4 | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 2 ~ 100 | - | 3 ~ 4 | 2.6 ~ 4 | - | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 6 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 2 ~ 100 | - | 3 ~ 4 | - | 3 ~ 4 | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 3 ~ 100 | 2.6 ~ 6 | - | 2.6 ~ 6 | - | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 3 ~ 100 | 2.6 ~ 6 | - | - | 3 ~ 6 | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 3 ~ 100 | - | 3 ~ 6 | 2.6 ~ 6 | - | 0 ~ 500 | ||

- | 1 | 6 Arbeitstage | 10 | 8 | [Stahl] EN 1.1191 Equiv. | [Behandelt] Chemisch vernickelt | h9 (kaltgezogen) | 15 ~ 500 | 3 ~ 100 | - | 3 ~ 6 | - | 3 ~ 6 | 0 ~ 500 |

Loading...

Zurück zur Kategorie Rotationsachsen / Rotationswellen

Übersicht der Ausführungen als PDF

h9 (kaltgezogen)

| Teile-nummer | L 0.1mm Schritte | M (Regelgewinde)/N (Regelgewinde) Auswahl | Nut | Nut | Nut | ||||||||||||

| Ausführung | DH9 | KA, A | KB, B | KC, C | |||||||||||||

| Toleranz | 1mm-Schritte | ||||||||||||||||

| SFMKRW PSFMKRW SSFMKRW (D6 ist nicht für SSFMKRW verfügbar.) | 6 | 0 -0.030 | 20.0~300.0 | (3) | (4) | KA+A≤L KA≥0 b≤A≤100 | KB+B≤L KB≥KA+A+2 b≤B≤100 | KC+C≤L KC≥KB+B+2 b≤C≤100 | |||||||||

| 8 | 0 -0.036 | 20.0~400.0 | (3) | (4) | (5) | (6) | |||||||||||

| 10 | 20.0~500.0 | 4 | (5) | (6) | |||||||||||||

| 12 | 0 -0.043 | 30.0~600.0 | 5 | (6) | (8) | ||||||||||||

| 15 | 30.0~700.0 | 5 | 6 | (8) | |||||||||||||

| 20 | 0 -0.052 | 40.0~800.0 | 5 | 6 | 8 | 10 | |||||||||||

| 25 | 50.0~800.0 | 5 | 6 | 8 | 10 | 12 | |||||||||||

| 30 | 60.0~800.0 | 8 | 10 | 12 | 16 | ||||||||||||

| 35 | 0 -0.062 | 70.0~800.0 | 8 | 10 | 12 | 16 | 20 | ||||||||||

h7 (geschliffen)

| Teile-nummer | L 0.1mm Schritte | M (Regelgewinde)/N (Regelgewinde) Auswahl | Nut | Nut | Nut | ||||||||||||

| Ausführung | Dh7 | KA, A | KB, B | KC, C | |||||||||||||

| Toleranz | 1mm-Schritte | ||||||||||||||||

| SFHKRW PSFHKRW SSFHKRW | 6 | 0 -0.012 | 20.0~300.0 | (3) | (4) | KA+A≤L KA≥0 b≤A≤100 | KB+B≤L KB≥KA+A+2 b≤B≤100 | KC+C≤L KC≥KB+B+2 b≤C≤100 | |||||||||

| 8 | 0 -0.015 | 20.0~400.0 | (3) | (4) | (5) | (6) | |||||||||||

| 10 | 20.0~500.0 | 4 | (5) | (6) | |||||||||||||

| 12 | 0 -0.018 | 30.0~600.0 | 5 | (6) | (8) | ||||||||||||

| 15 | 30.0~700.0 | 5 | 6 | (8) | |||||||||||||

| 17 | 40.0~800.0 | 5 | 6 | 8 | (10) | (12) | |||||||||||

| 20 | 0 -0.021 | 40.0~800.0 | 5 | 6 | 8 | (10) | (12) | (16) | |||||||||

| 25 | 50.0~800.0 | 5 | 6 | 8 | 10 | 12 | (16) | ||||||||||

| 30 | 60.0~800.0 | 8 | 10 | 12 | 16 | ||||||||||||

| 35 | 0 -0.025 | 70.0~800.0 | 8 | 10 | 12 | 16 | 20 | ||||||||||

| 40 | 80.0~800.0 | 12 | 16 | 20 | 24 | ||||||||||||

| 50 | 100.0~800.0 | 16 | 20 | 24 | 30 | ||||||||||||

g6 (geschliffen)

| Teile-nummer | L 0.1mm Schritte | M (Regelgewinde)/N (Regelgewinde) Auswahl | Nut | Nut | Nut | ||||||||||||

| Ausführung | Dg6 | KA, A | KB, B | KC, C | |||||||||||||

| Toleranz | 1mm-Schritte | ||||||||||||||||

| SFGKRW PSFGKRW SSFGKRW (D13, 16, 18 und 22 sind nicht für SSFGKRW verfügbar.) | 6 | -0.004 -0.012 | 20.0~300.0 | (3) | (4) | KA+A≤L KA≥0 b≤A≤100 | KB+B≤L KB≥KA+A+2 b≤B≤100 | KC+C≤L KC≥KB+B+2 b≤C≤100 | |||||||||

| 8 | -0.005 -0.014 | 20.0~400.0 | (3) | (4) | (5) | (6) | |||||||||||

| 10 | 20.0~500.0 | 4 | (5) | (6) | |||||||||||||

| 12 | -0.006 -0.017 | 30.0~600.0 | 5 | (6) | (8) | ||||||||||||

| 13 | 30.0~600.0 | 5 | 6 | (8) | |||||||||||||

| 15 | 30.0~700.0 | 5 | 6 | (8) | |||||||||||||

| 16 | 30.0~800.0 | 5 | 6 | 8 | (10) | ||||||||||||

| 17 | 40.0~800.0 | 5 | 6 | 8 | (10) | (12) | |||||||||||

| 18 | 40.0~800.0 | 5 | 6 | 8 | (10) | (12) | |||||||||||

| 20 | -0.007 -0.020 | 40.0~800.0 | 5 | 6 | 8 | 10 | (12) | (16) | |||||||||

| 22 | 40.0~800.0 | 5 | 6 | 8 | 10 | 12 | (16) | ||||||||||

| 25 | 50.0~800.0 | 5 | 6 | 8 | 10 | 12 | (16) | ||||||||||

| 30 | 60.0~800.0 | 8 | 10 | 12 | 16 | ||||||||||||

| 35 | -0.009 -0.025 | 70.0~800.0 | 8 | 10 | 12 | 16 | 20 | ||||||||||

| 40 | 80.0~800.0 | 12 | 16 | 20 | 24 | ||||||||||||

| 50 | 100.0~800.0 | 16 | 20 | 24 | 30 | ||||||||||||

Hier zur Optionsübersicht als PDF.

Grundlegende Informationen

| Ausführung | Gerade | Form Ende links | Innengewinde | Form Ende rechts | Innengewinde |

|---|---|---|---|---|---|

| Wärmebehandlung | Unbehandelt |

Konfigurieren

Basiseigenschaften

-

[D] Wellendurchmesser(mm)

-

Werkstoff

- Stahl

- EN 1.4301 Equiv.

- Stahl

-

Oberflächenbehandlung

- Unbehandelt

- Behandelt

-

Toleranz - Wellendurchmesser

- h9 (kaltgezogen)

- h7 (geschliffen)

- g6 (geschliffen)

-

[L] Länge(mm)

-

[A] Länge - Passfedernut(mm)

-

[M] Gewindedurchmesser(mm)

-

[MD] Gewindedurchmesser(mm)

-

[N] Gewindedurchmesser(mm)

-

[ND] Gewindedurchmesser(mm)

-

[KA] Abstand - Passfedernut A(mm)

-

Ausführung

- PSFGKRW

- PSFHKRW

- PSFMKRW

- SFGKRW

- SFHKRW

- SFMKRW

- SSFGKRW

- SSFHKRW

- SSFMKRW

-

Filtern nach CAD Format

- 2D

- 3D

Filtern nach vsl. Lieferzeit

-

- Alle Produkte

- 4 Tage oder weniger

- 5 Tage oder weniger

- 6 Tage oder weniger

- 9 Tage oder weniger

Optionale Eigenschaften

- Die Spezifikationen und Maße einiger Teile sind evtl. nicht vollständig enthalten. Genaue Details siehe Herstellerkataloge .